聊起车间排产,不少人第一反应就是:

“这不简单嘛,看数据、看报表、算产能、分配订单就完了呗!”

但结果呢? 做出来的计划,刚下车间,就乱了套:

明明产能数据是对的,生产就是跟不上;明明订单安排妥妥当当,一到现场就打架;明明物料备得足足的,现场一喊还是缺料;工人天天加班,但效率就是提不上去;为啥会这样?

说白了,就是因为很多人排计划的时候,都是躲在办公室里,只看报表、不下车间, 对实际情况心里根本没数,结果看似精准的计划,一落地就全乱。

今天我就聊聊, 为啥光看报表、不下车间的排产模式根本行不通? 到底该怎么做,才能排出真正可落地、真有效的生产计划?

咱们先搞清楚第一个问题:

很多人觉得车间排产不就是看几个数据报表吗?

看下订单需求;看下设备产能;看下库存和物料;看下交货日期;数据摆在眼前,做计划似乎再简单不过。

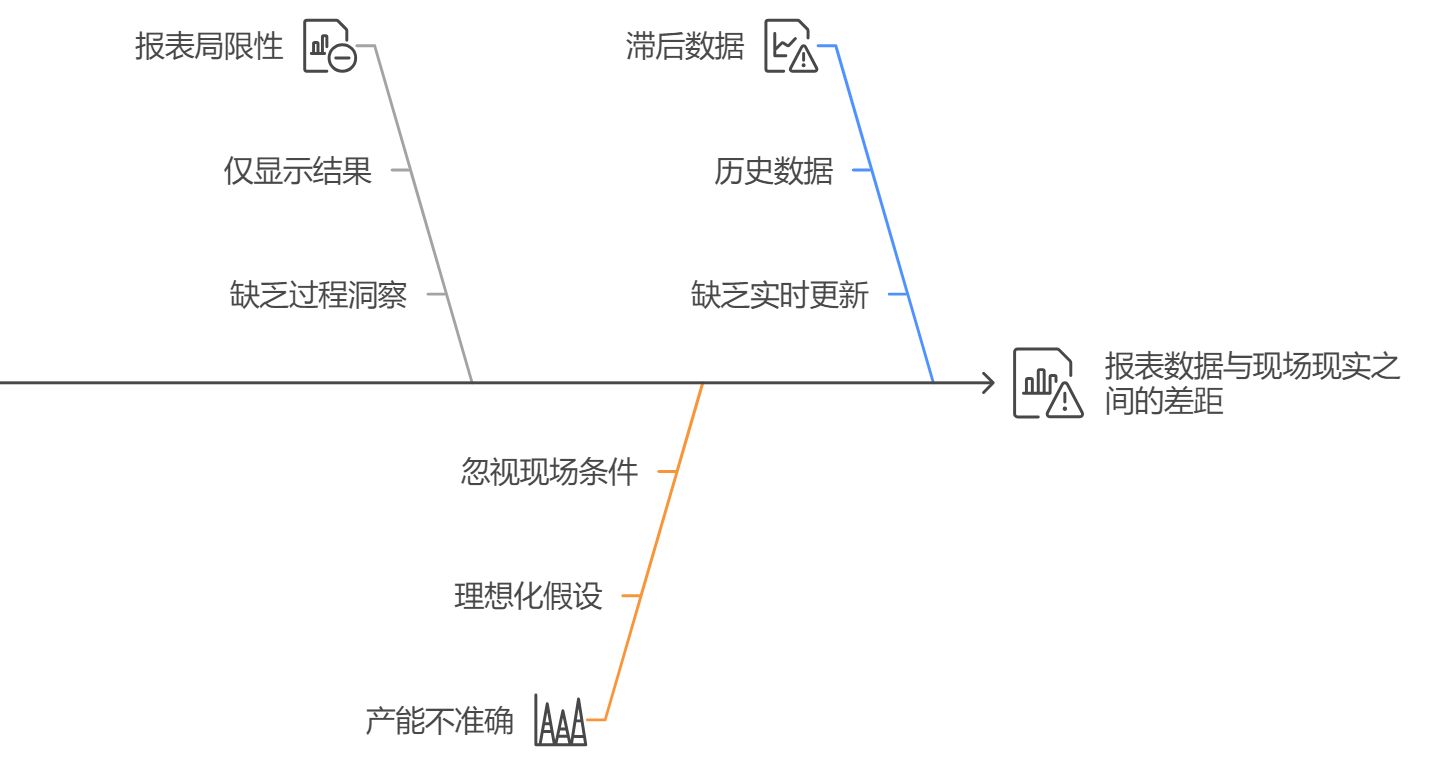

但为啥光靠报表做计划,就一定会乱?

问题1:报表只是结果,不是过程报表上的数据,只告诉你昨天发生了什么, 却不会告诉你为什么发生,也不会告诉你今天、明天可能会出什么问题。

比如报表显示: “昨天生产500件,今天计划生产600件。”

你在办公室里觉得没问题。但你没到现场,根本不知道:

设备昨天已经超负荷运转了,今天可能出故障;操作工人昨天熬夜加班,今天状态可能很差;昨天虽然完成500件,但中间可能已经堆积了半成品,场地都不够用了;这些现场的问题,你光看报表,根本看不到。

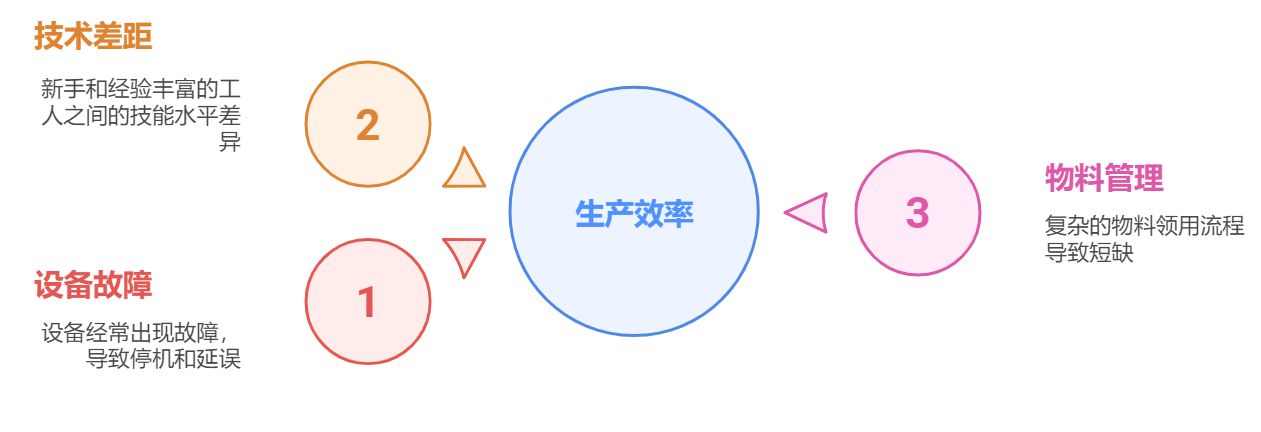

问题2:产能数据≠实际产能报表上的产能,很多时候是理想状态的数据:

机器开足马力;工人状态极佳;物料随叫随到。但真实的现场呢?可能完全不是这么回事:

设备可能经常小故障,设备效率不稳定;工人技术水平不同,新手和老手产能差距很大;物料领用手续复杂,现场总是缺这缺那;

如果不下车间,报表上的产能就是个假数据, 你排产越精准,现场乱得越厉害。

问题3:报表有滞后性,不能反映现场实时状态报表数据永远是滞后的:

你今天看到的数据,都是昨天甚至更早的数据;今天的设备状态、人员出勤情况、物料库存状态,你不知道;所以,你排的计划再精准,也只能对着过去的数据“打仗”。

一旦现场有新情况,计划就乱了套。

说到底,报表派的问题,是忽略了车间那些最容易出问题的小细节。

比如:

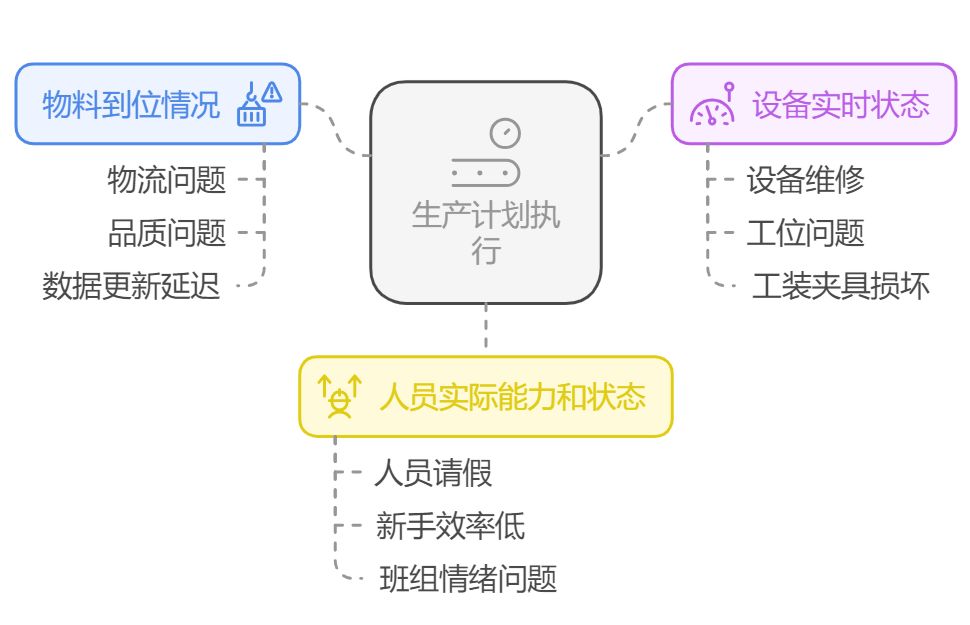

1、忽视物料的真实到位情况报表上显示库存充足,但你没到现场看,可能根本不知道:

有些物料被挡在物流路上了;有些物料品质不行,临时要退货换货;仓库数据可能延迟更新;

结果呢?你计划生产的产品,现场一开工发现缺料,计划立马停摆。

2、忽视设备的实时状态报表显示产能1000件/小时,但你不去现场走一圈,可能根本不知道:

某台设备昨天晚上刚修过,现在状态不稳定;某个工位经常出问题,机器间歇性停机;工装夹具损坏,产品一致性受影响;一旦这些问题出现,你的计划再精妙也没用,现场根本跑不顺。

3、忽视现场人员实际能力和状态报表可能显示:现场有20个工人,完全满足产能需求。

但实际情况呢?

今天有2个工人生病请假;5个工人刚入职,手生效率低;现场某个班组情绪不好,效率低下;这些情况,报表完全不会告诉你。

你不去车间和工人聊聊,根本不知道真实状态,排出来的产能计划自然落不了地。

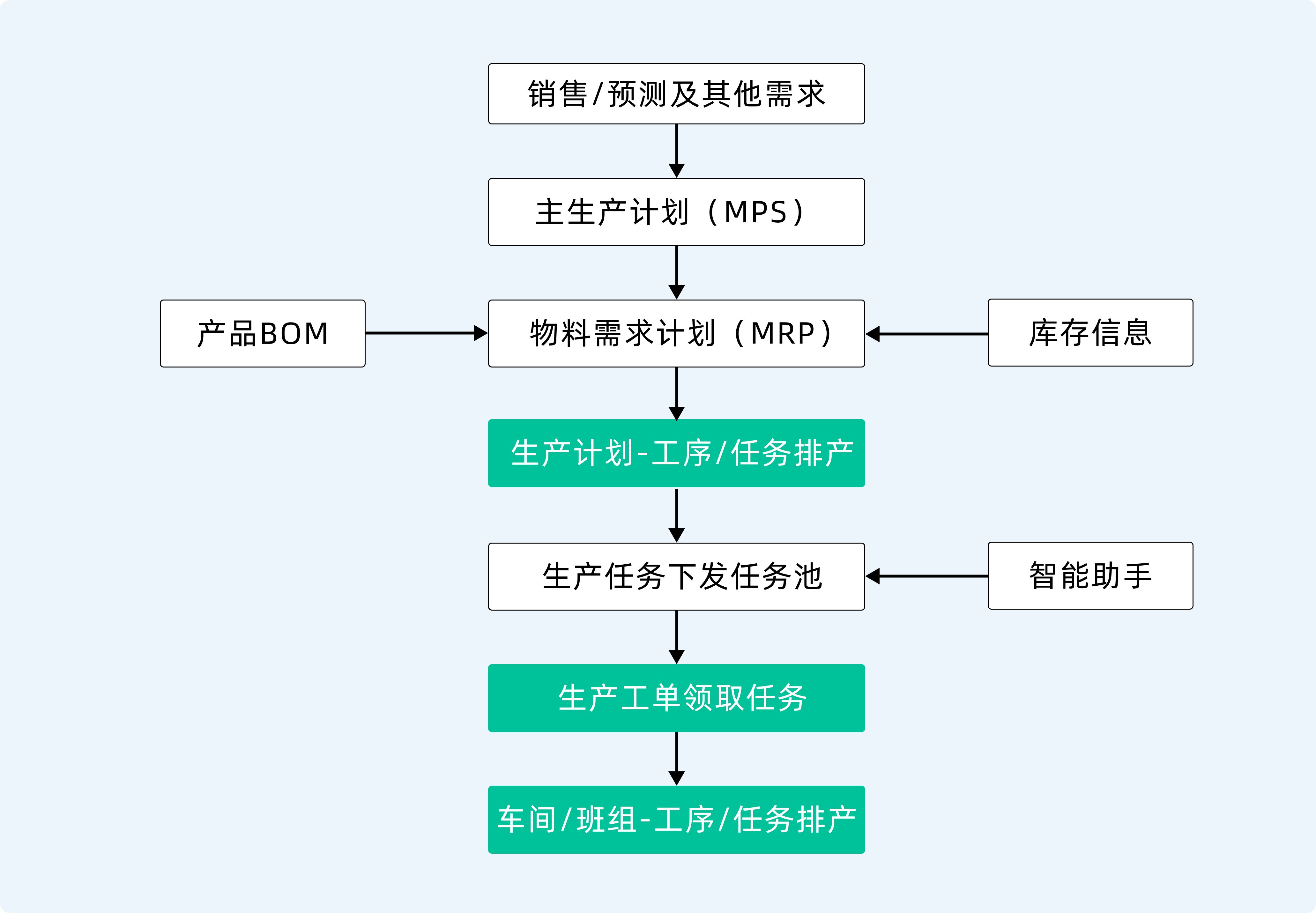

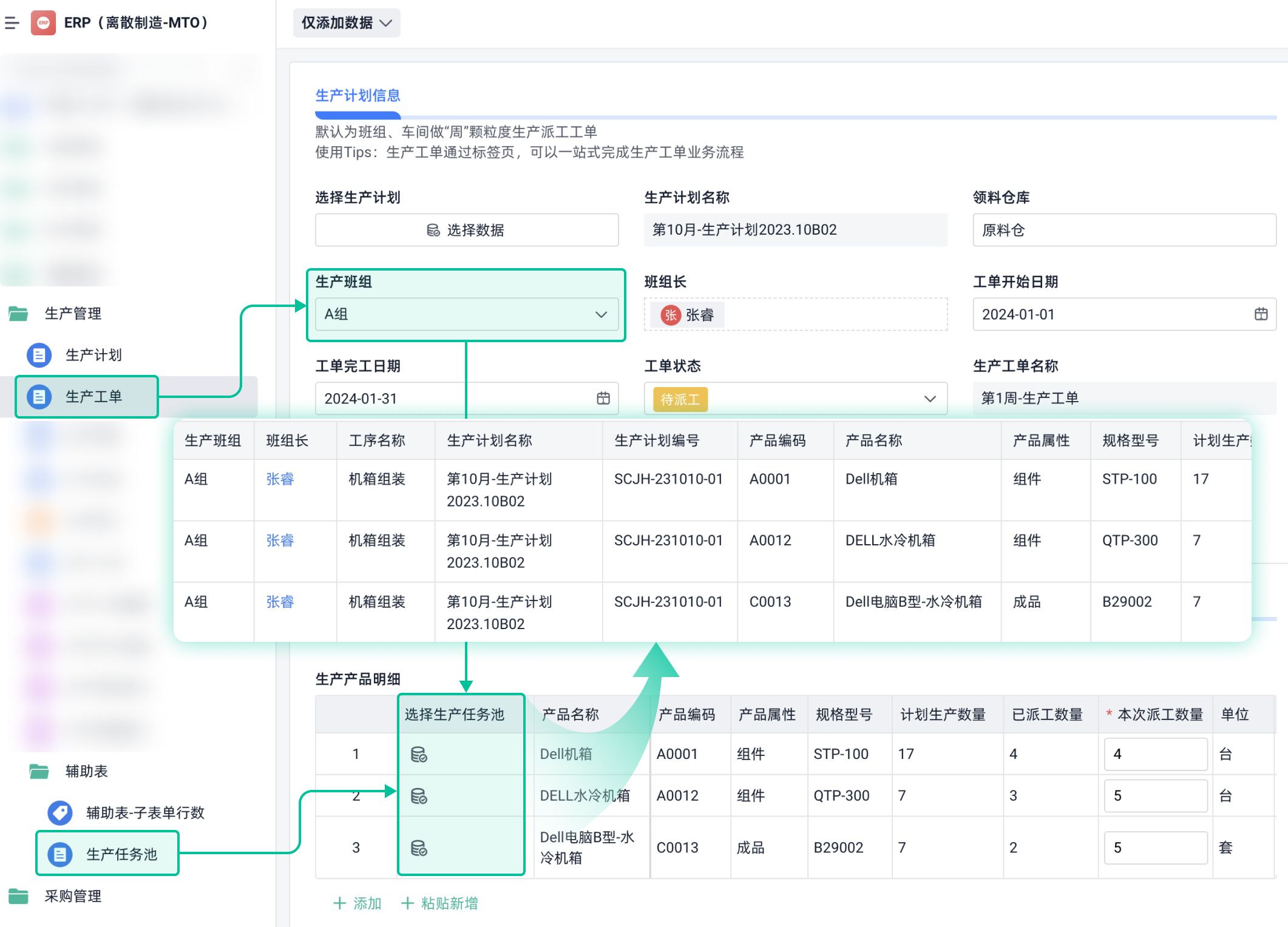

想要ERP排产排得准,首先得把基础工作做扎实。

1. BOM要准确BOM清单(物料清单)不准,排产跑一万次也没用。

一件产品到底需要哪些原料?用量是多少?是不是有可替代物料?

这些信息在ERP里一定要准准准! 否则一跑MRP(物料需求计划),就开始瞎订货,现场断料那是肯定的。

2. 工艺路线要清晰每个产品的工序流程必须录清楚:

先冲压,后焊接,再喷涂;哪道工序用哪台设备?每道工序标准时间是多少?

工艺路线不清,ERP怎么排?它都不知道顺序,怎么安排资源?

3. 设备产能要真实简道云ERP里录的设备产能,绝不能是“理想状态”。

一定要考虑:

设备正常出勤时间(除去维护、保养)实际产出效率(别按理想值,按实际跑出来的数据)切换工时(换模、换线时间)不然,你排得满满当当,现场根本做不完。

4. 人员情况要同步车间每条产线多少人?每天排多少班?有没有临时用工?新人多不多?

这些信息也要和ERP同步。 不要报表上写着“20人”,实际现场只剩10个,人不够你排什么排?

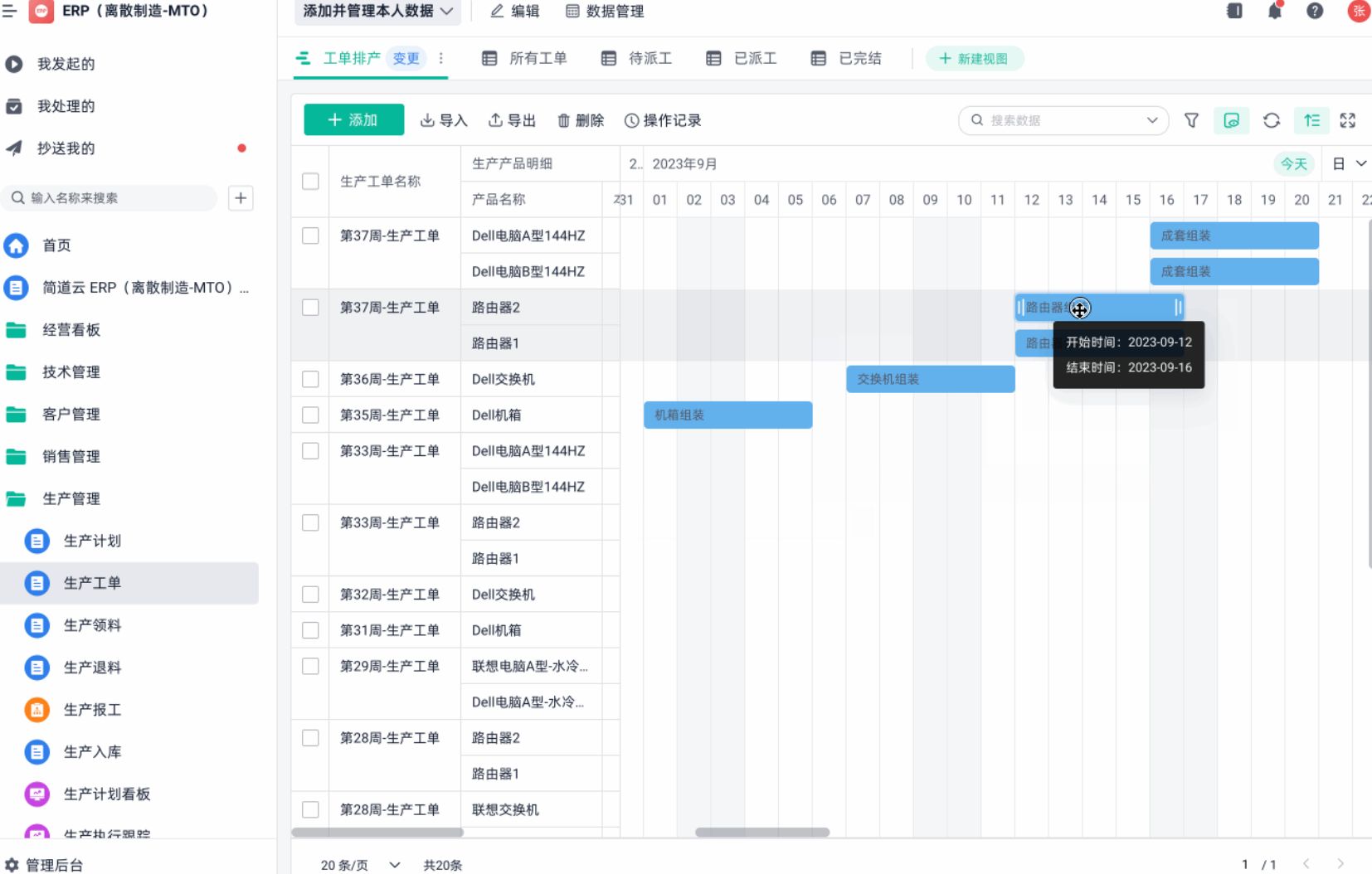

基础打牢了,接下来排产正式开工。

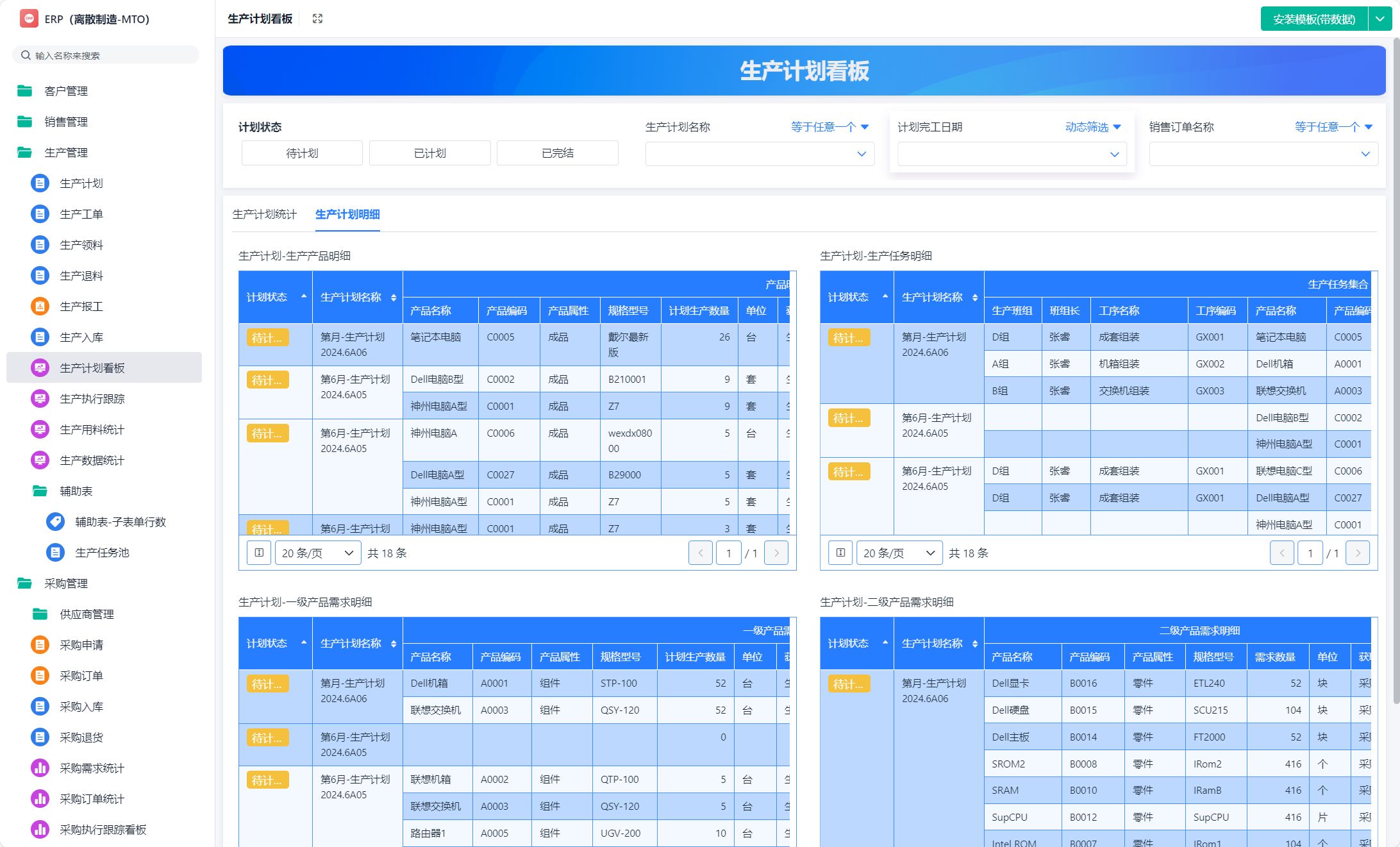

第一步:跑一遍MRP,搞清物料供应先用简道云ERP里的MRP功能跑一遍:

把所有订单展开,算清楚需要多少物料;库存有多少,缺口是多少;采购什么时间下单,预计什么时候到货。

先确认物料够不够,别还没生产就断料。

第二步:跑一次产能负荷分析很多人排产失败,是因为排单子的时候没看产能负荷。

设备是不是超负荷了?人力是不是不足?关键工序是不是出现瓶颈了?提前发现问题,排产时就能避开坑。

第三步:按有限产能逻辑排产ERP默认是无限产能排产——只看订单,不管资源。 但实际生产是有限产能,所以一定要用有限产能模式。

有多少人、多少机器、多少物料,就排多少产能;遇到资源瓶颈,自动推迟后续工单或者提前调资源;

这样排出来的计划,现场才真的做得动。

第四步:优先级排序,别一锅乱炖ERP排产的时候,要给不同订单设定优先级:

大客户优先;紧急交期订单优先;产线切换成本低的优先;

别啥都一起排,不分轻重缓急,最后现场又慌又乱。

优先级设得好,车间执行起来顺多了。

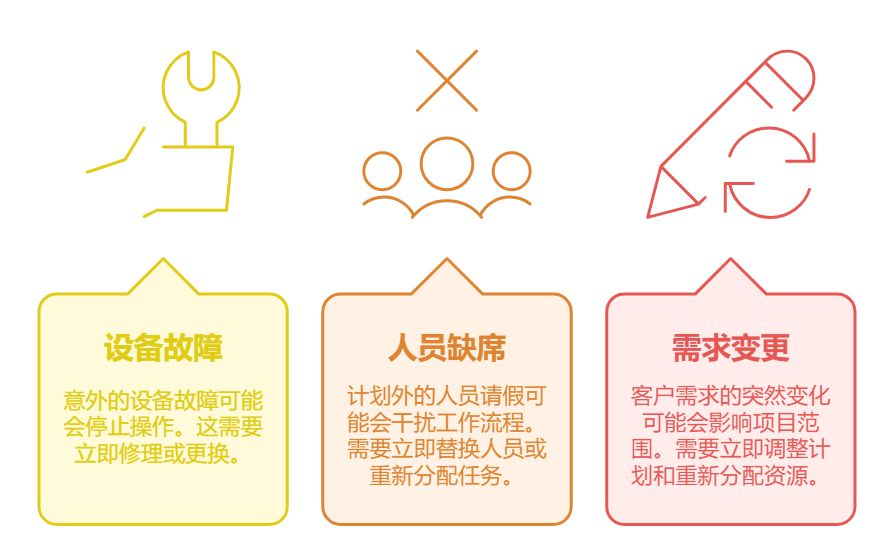

第五步:计划要留缓冲,不要排得死死的实际生产里,总有突发情况:

设备突然坏了;人员临时请假;客户突然改需求;所以排产时,一定留出10%-15%的时间和产能缓冲。

别把所有资源排满,一满就灵活不动了,稍微出点事,整个排产表就得推倒重来。

再给你总结几条特别实用的小细节,避免踩坑:

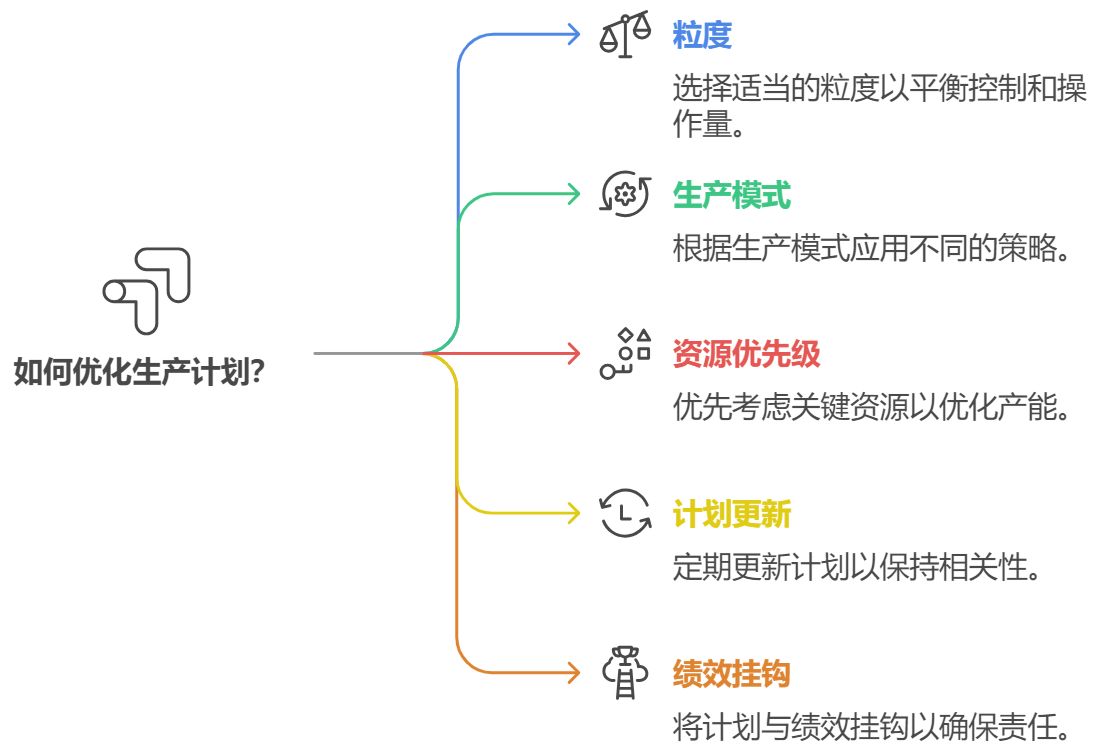

排产粒度不要太粗也不要太细:太粗,控制不了细节;太细,操作量大死自己。按工单/工序合理分颗粒度。不同生产模式,要分开排产策略:比如按单生产(MTO)和备货生产(MTS),逻辑不一样,混一起排准乱。关键资源优先排:有限产能排产时,优先考虑瓶颈设备、稀缺工序。排产计划滚动更新,不要一成不变:至少每天小滚动、每周大滚动,计划实时修正,现场配合起来更顺。计划要和绩效挂钩:把排产达成率、交期达成率纳入部门或车间绩效考核,否则没人当回事。

排产这件事,永远不能迷信报表、数据。

真正好的生产计划,都是你走到现场,看到真实情况后,再结合数据做出来的。

数据是参考,现场才是真相。 靠谱的计划,从来都是在车间里走出来的,不是在报表上算出来的。

计划人员一定记住: 走下去、看进去、问进去,你的计划才能真的落下去。