说到“质量管理”,很多人第一反应可能就是:加大检验力度,多做几轮质检,抓住问题,修好就行了。

但实际上,真正优秀的质量管理,绝不是等产品出了问题再去救火,而是要在一开始就把问题扼杀在摇篮里,从源头防错、到过程控管,一步步织起一张密不透风的质量网。

很多公司其实做得很努力了,可为什么总是“问题刚解决,又出新问题”?为什么客户满意度总是上不去?为什么返工、返修成本高得离谱?根本原因就在于:只盯着结果,没盯住过程;只想着补救,没真正做到防错。

今天这篇文章,我们就从最实用的角度,手把手带大家梳理一遍: 质量管理,究竟应该怎么从源头防错到过程控管,真正让你的产品质量“事前控制”,而不是“事后擦屁股”。

很多企业一说抓质量,就是加大终检、出货检,或者派更多人盯着验货。 但实际上,质量问题大多数是过程出了问题,不是结果检验能补回来的。

比如生产过程参数波动太大、员工操作不标准、物料本身就有瑕疵…… 最后你就算验得再细,也只能捡到漏网之鱼,真要好质量,必须一开始就把过程盯紧。

产品有问题,往往不是因为员工不用心,而是因为“根本不知道标准到底是什么”。

质检标准模糊,每个人理解不一样;工艺指导书写得太抽象,谁干谁蒙;新员工没培训好,操作全凭经验猜。久而久之,同一批产品做出来,东一榔头西一棒槌,质量自然稳定不了。

3、供应链出问题,质量被拖下水还有一个常见坑,就是供应商不给力。

物料本身有问题(偷工减料、批次波动);外协加工不到位;来料检验太松,坏料直接进了生产线。供应链出了事,你生产再怎么努力也没用,源头错了,全盘皆错。

很多时候,出了问题怎么处理? “开会批评一顿!”、“写检讨!”、“抓几个替罪羊!”……

但根本原因从来没人认真追究,流程也不调整,标准也不更新,下次还会出问题。

5、反应慢、整改慢质量问题一旦发生,有些企业动作特别慢:

先推诿责任,谁也不敢认;等报到上面开完会,过了好几天才开始处理;客户早都炸了,这边还在“研究对策”。这种反应慢、决策慢,是质量事故放大的主要原因。 越是高要求行业(比如汽车、医疗、军工),越是容不得这种慢动作。

6、质量意识淡薄最根本的一条,全员质量意识不到位。

一线员工觉得质量是质检部门的事;质检员觉得出了问题是生产部门的锅;管理层只关注出货速度,不关心产品好不好。大家都把质量当成别人的事,自然出了问题没人真正上心。

质量管控,真正的起点其实并不是等产品做出来再检测,而是在生产之前就要考虑到可能出现的问题,把风险提前控制住。

这里就不得不提一个方法:FMEA(失效模式及影响分析),简单理解就是:

在开始生产之前,先开一个“风险头脑风暴”,想清楚可能会出现哪些问题,然后把问题的严重程度、出现概率、可探测性逐个打分,最后算出一个风险优先级数(RPN),把最高的风险优先搞定。

举个简单的例子:

如果你做的是电子产品,你可能要想:

电池可能不耐用;屏幕可能有坏点;充电口可能松动接触不良。然后你团队坐在一起,根据之前的经验,把每个问题出现的概率、严重程度、探测难度都打个分,排出来,先把最高风险的点做特殊控制,比如电池采购环节严格验货,充电口设计时增加稳定性等等。

做好FMEA,等于你在生产线动起来之前,就已经杜绝了很多潜在风险。

(二)质量控制的关键:物料管理与供应商质量控制有人会说,我公司生产线管理很好,为什么产品质量还是波动很大?

很可能是因为你的物料出了问题。物料管控非常重要。这里要做的有两个点:

1. 来料检验(IQC)简单来说,来料检验就是物料进厂前的一道门槛。以前很多公司做IQC,就是随便抽几箱看一下。但其实IQC真正有效的做法是:

制定明确的物料检验标准;依据供应商以往的表现决定抽样率;高风险的、质量不稳定的供应商,加大抽样力度,甚至全检;定期复盘IQC数据,反馈供应商,督促改善。

这样做,不仅能保证进厂物料稳定,也能促进供应商整体质量提升。

2. 供应商质量管理好的质量管理,不仅仅是对自己的生产线负责,还要向上游延伸到供应商。怎么做?

定期评估供应商的生产管理体系;对供应商生产过程进行定期的现场审计;建立严格的供应商评估体系,优胜劣汰;供应商出现问题时,必须深入分析,找到根本原因,防止问题再发。

真正管好了供应商,企业质量管理就赢在了起跑线上。

(三)质量管理的核心:生产过程管控(SPC)做好了源头防错和物料控制,下一个关键就是过程管控。

什么叫生产过程管控呢?就是要确保每一步工序都能按照标准执行,工艺参数稳定,少波动甚至零波动。这时候你需要的工具叫SPC(统计过程控制)。

SPC并不复杂,用大白话解释一下:

比如说,你的工艺要求温度控制在100度±3度。你在生产过程中,每个小时都抽样记录温度,看它的波动情况,绘制趋势图。如果发现温度逐渐上升,或者忽然出现了超出控制限的波动,马上停下来调整设备,找原因。

SPC就是用数据说话,避免凭感觉办事,最终目的是在问题出现之前就发现异常,从而减少或避免质量损失。

(四)最后的防线:成品检验前面虽然一直在强调不要依赖质检,但成品检验依然必不可少。

好的成品检验应该怎么做?

制定清晰、详细、具体的检验标准。 不是一句“外观良好”就完了,要明确“表面无划痕,最大允许尺寸偏差±0.5mm”,这些指标要量化。根据风险大小和批次规模,合理设定抽样标准。 高风险、高价值产品,提高抽检比例;低风险产品,采用合理抽样,不至于过度浪费检验资源。检验不止是找问题,还要形成反馈闭环。 一旦发现异常,不能只是把坏品挑出来完事,要及时追溯到责任部门,分析原因,推动源头改进。

但记住,OQC只是你整个质量管理体系的最后一道防线,不是唯一手段。

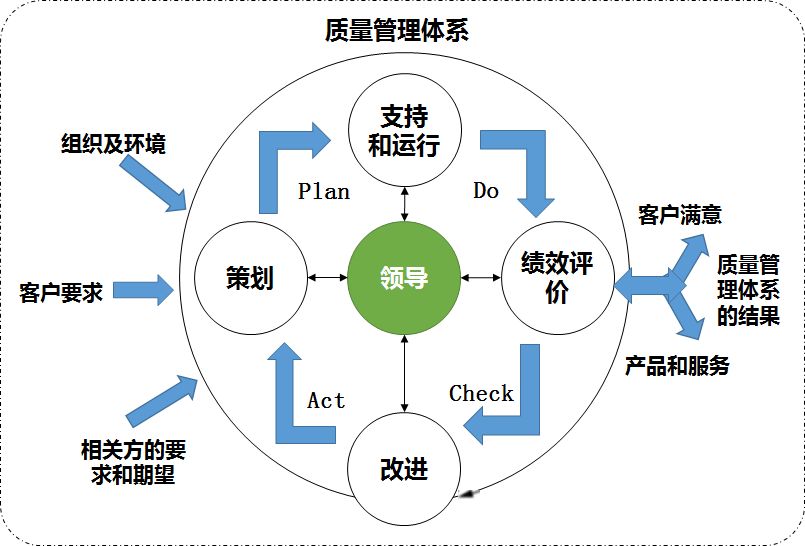

(五)持续改进:质量闭环与反馈(PDCA)简道云质量管理绝对不是一锤子买卖,做了一次就完事。 它需要持续不断地循环改进,这里就必须用到经典的PDCA循环:

P(Plan,计划): 设定目标,制定改进方案;D(Do,执行): 按计划执行改进措施;C(Check,检查): 检查执行效果,是否达到预期;A(Act,行动): 总结经验,标准化成功做法,纠正偏差。

比如:

这个月发现返修率偏高,P阶段提出目标:返修率降低20%;D阶段实施改进,比如调整作业指导书、加强培训;C阶段复盘数据,看返修率有没有下降;A阶段把有效的改进措施纳入标准流程,反之,继续调整。PDCA的关键不是走形式,而是形成问题发现—改善—标准化的正向循环。

优秀的企业,每个月都会开一次质量例会,拉出PDCA清单,查问题,找对策,不断优化。 这种习惯一旦养成,质量水平就会像滚雪球一样,越滚越扎实。

做质量管理,一定要坚持不断循环,才能保持持续改进。

(六)质量文化:从领导到基层的全员参与最后一点特别重要但容易被忽视,就是质量文化。

优秀的质量管理从来不是靠一个质量部门死盯,而是靠全公司每一个人的质量意识。

真正的质量文化,应该是:

老板重视质量,敢于为质量让路。哪怕为了确保质量,宁可推迟发货,也敢于对客户讲清楚。管理层带头遵守标准,不搞变通。标准是铁的,谁也不能随便破坏。一线员工清楚自己每一个动作,都直接影响到最终质量。人人有质量责任感。

这样企业才会形成一个真正强大的质量体系。

质量管理这件事,说起来复杂,其实归根到底就是一件事: 用心把每一个小细节盯到位,把每一个可能出错的地方防到前面,把每一次小波动控制在可控范围内。

从源头防错、到过程控管,再到闭环改进, 这不是哪个部门的事,不是哪个项目经理的事, 是整个企业、每一个岗位、每一个动作共同努力的结果。

记住,质量不是最后检出来的,是一点一滴做出来的; 不是靠事后补救堆出来的,是靠事前预防、过程控制铸出来的。