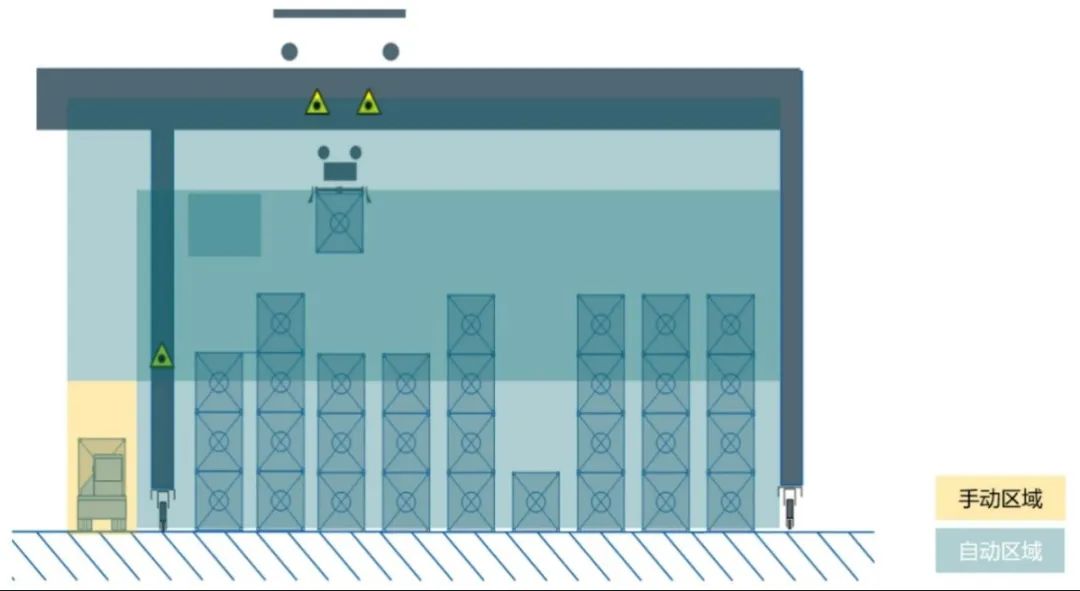

近日,海睿未来创新**“L4级别智能装卸机器人”**——运用AI技术,赋能龙门吊具备“自我感知”和“自主决策”的能力,实现“无人驾驶”和“自主作业”,达成了100%的全自动化率。

相比传统概念中的自动化

海睿未来成功突破了最后一步:

支持对外集卡进行定位引导并一键放箱

自此,装卸作业全流程无须人工介入

现有主流场桥自动化方案,车道侧最终着箱均需人工手动操作

100%的全自动化率是如何实现的呢?

一起来揭秘全自动化三大关键技术!

吊具摇摆车道侧内外拖都能高效率传统人工作业情况下,龙门吊司机会根据经验控制放箱——吊具吊箱仍在摆动时,根据吊具的摆动幅度、摆动周期时长,预判放箱的时间和位置,在吊具仍在摆动时就可以精准放箱。

海睿未来通过机器自主学习,模拟龙门吊司机的操作思路与方式。在经过海量数据集的训练后,设备便具备了“感知”实时作业情况、“决策”何时何地放箱的能力,能够实现不逊色于人工的作业效率,并且支持对外集卡进行自动放箱。自此,自动化作业最后一步外集卡放箱的时候,再也无须人工介入操作。

内集卡自动放箱

支持对外集卡厘米级定位传统的激光方案,在场桥作业场景中难以实现对外集卡四个锁脚、甚至八个锁脚的定位,因此无法实现对外集卡的定位和引导。

海睿未来运用AI视觉方案——前端摄像头实时获取集卡车架、锁脚等关键位置信息,根据龙门吊精准作业位置与集卡位置的差值,将准确的停车位置信息,通过视觉+语音的双重指令反馈到前端,精准引导集卡司机将车辆停在准确的作业位置上。

外集卡司机根据引导准确停车

吊具智能防摇Pro Max版吊具防摇是实现自动化作业的基础。龙门吊吊具吊箱水平移动的过程中,由于风速、惯性、速度差等因素的影响,吊具在到达指定位置以后仍存在一定幅度的摆动。因此,想要实现自动化作业,就必须解决吊具摆动的问题。

吊具智能防摇效果演示

海睿未来通过开环、闭环两阶段智能控制,实现了从当前位置到目标位置吊具摆幅不超过±3cm。并在原有基础上进行防摇理论升级——前端摄像头实时检测吊具姿态,将吊具“防摇”升级成为“防摆”,从水平的前、后、左、右四个方向控制吊具摆动幅度,以此实现更为精准的防摇效果。

4月16-18日,海睿未来将携新品“L4级别智能装卸机器人”重磅亮相第十届中国·长垣国际起重装备博览交易会,诚邀莅临交流指导,共绘智慧港口蓝图。