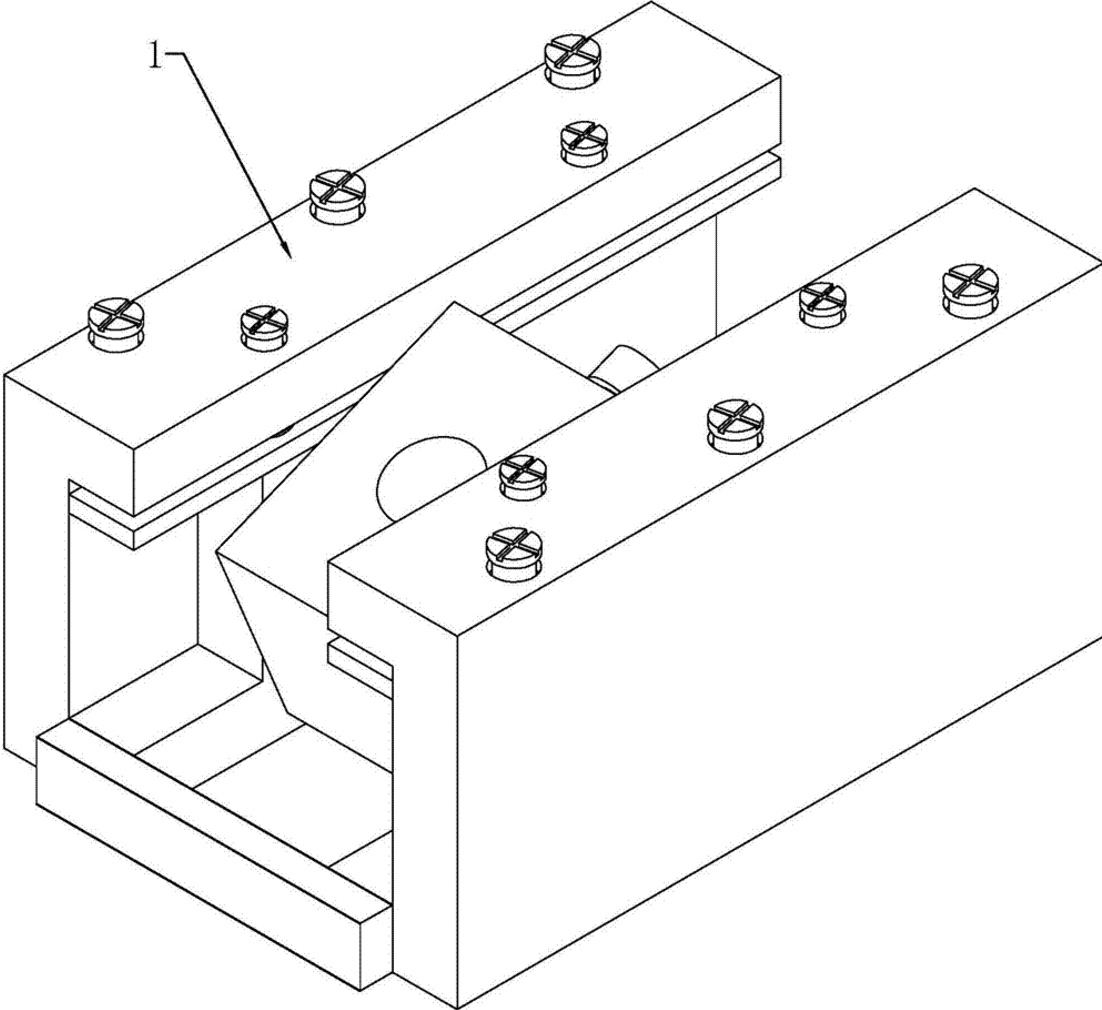

在制造业迈向智能化的浪潮中,斜顶块注塑模具与 3D 打印设备的携手,正成为推动智能制造发展的关键力量。

传统的注塑模具制造工艺,工序繁杂,从设计绘图到机械加工,再到最后的精加工与抛光,一套精密注塑模具的生产周期长达 20 - 25 天,成本高昂。而且,产品质量受人为因素和设备精度影响较大,次品率居高不下。 3D 打印设备的出现,为斜顶块注塑模具制造带来了革命性的变化。

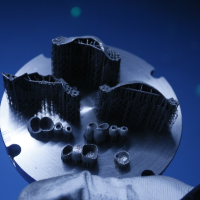

在成本控制方面,3D 打印采用增材制造技术,以逐层堆叠金属粉末的方式构建模具组件,材料利用率近乎 100%,未使用的粉末还能回收再利用,大大降低了材料成本。同时,简化的生产流程减少了人力和设备投入,降低了加工成本。

生产效率上,3D 打印设备能快速响应设计变更,迅速将设计模型转化为实际模具,装夹用时短,大大缩短了模具制作周期。这使得企业能够快速适应市场变化,推出新产品,抢占市场先机。 产品质量也得到了显著提升。3D 打印技术可以设计出随形冷却水路,精准控制模具局部温度,增加冷却流量,均衡型腔温度,有效解决产品变形、尺寸偏差等问题,降低次品率。

以某智能家电制造企业为例,引入 3D 打印设备制造斜顶块注塑模具后,模具开发周期缩短了 40%,成本降低了 30%,产品次品率从 15% 降至 5% 以内。产品的质量和生产效率大幅提升,企业在市场竞争中脱颖而出。

斜顶块注塑模具与 3D 打印设备的结合,开启了智能制造的新篇章,为制造业的转型升级注入了新的活力。