氩弧焊(TIG焊)焊缝表面缺陷的视觉检测是焊接质量控制的重要环节,其核心是通过图像处理、机器视觉或深度学习技术对焊缝表面进行自动化缺陷识别。以下是该领域的关键技术要点和分析框架:

气孔(Porosity)

特征:圆形或椭圆形孔洞,边缘不规则。

裂纹(Cracks)

特征:线性或树枝状暗色纹路,方向与焊接方向相关。

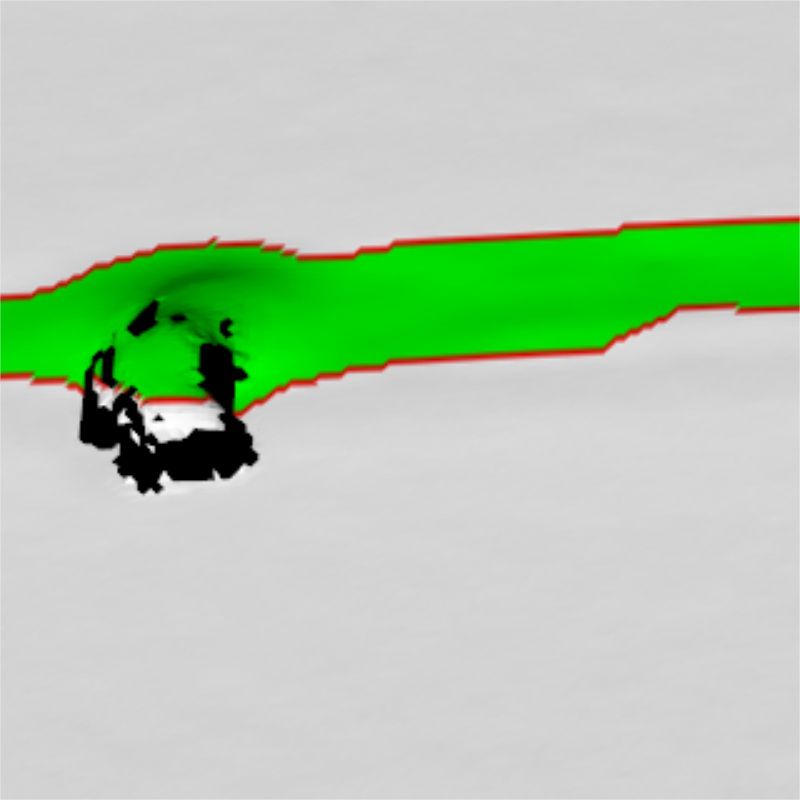

咬边(Undercut)

特征:焊缝边缘凹陷,呈现连续的沟槽状。

未熔合/未焊透(Lack of Fusion)

特征:焊缝与母材交界处存在未融合区域,颜色差异明显。

凹陷(Concavity/Convexity)

特征:焊缝表面不平整,局部凹陷或凸起。

二、视觉检测系统组成1. 硬件配置成像设备:

工业相机(高分辨率、高帧率,推荐2000万像素以上)。

镜头选择(远心镜头减少畸变,或定焦镜头配合适当景深)。

光源系统:

环形LED光源(消除反光,增强边缘对比度)。

偏振光(抑制金属表面镜面反射)。

辅助设备:

运动控制平台(适用于自动化在线检测)。

激光扫描仪(辅助3D形貌重建)。

2. 软件算法传统图像处理:

预处理:灰度化、直方图均衡化、中值滤波降噪。

特征提取:Canny边缘检测、Hough变换(检测线性裂纹)、形态学操作(分割气孔)。

分类:基于SVM或随机森林的缺陷分类。

深度学习:

目标检测:YOLO、Faster R-CNN(定位缺陷位置)。

语义分割:U-Net、Mask R-CNN(精确分割缺陷轮廓)。

轻量化部署:MobileNet、EfficientNet(适配嵌入式设备)。

三、技术挑战与解决方案高反光表面干扰

解决方案:使用偏振滤镜+多角度照明,或HDR成像技术平衡曝光。

微小缺陷检测(如微米级气孔)

方案:结合超分辨率重建(SRGAN)提升图像细节。

复杂背景干扰(氧化层、飞溅)

方案:频域分析(傅里叶变换)分离背景噪声。

数据稀缺与标注成本

方案:生成对抗网络(GAN)合成缺陷数据,或迁移学习(预训练模型微调)。

四、典型检测流程图像采集:

确保焊缝区域在视野中心,调整光源角度避免过曝。

预处理:

背景分割(ROI提取),噪声滤波(非局部均值去噪)。

缺陷检测:

传统方法:阈值分割+形态学分析。

深度方法:输入图像到训练好的CNN模型,输出缺陷类别及位置。

后处理:

计算缺陷尺寸(像素→实际单位转换),判定是否符合标准(如ISO 5817)。

五、前沿研究方向多模态融合:结合可见光与红外热成像,检测内部缺陷外部表征。

在线实时检测:FPGA/GPU加速推理,实现毫秒级响应。

3D视觉检测:结构光或激光扫描重建焊缝三维形貌,评估凹陷深度。

自监督学习:减少对标注数据的依赖,利用无监督特征提取。

六、工业应用案例汽车制造:铝合金车身焊缝的在线检测(气孔、裂纹)。

航空航天:钛合金管路焊接的微缺陷识别。

核电管道:高精度X射线与视觉融合检测。

总结氩弧焊焊缝表面缺陷的视觉检测技术正从传统算法向深度学习过渡,结合高精度成像硬件与智能算法,可实现高效、高精度的自动化检测。未来发展方向将聚焦于实时性提升、多传感器融合及小样本学习,以满足复杂工业场景需求。