不同厚度的板材在焊接过程中可能因热输入、应力分布、熔深控制等因素产生不同类型的缺陷,因此焊缝缺陷检测需要根据板材厚度、材料特性及工艺参数选择合适的检测方法和技术。以下是针对不同厚度板材焊缝缺陷检测的关键技术及注意事项:

表面缺陷:裂纹、咬边、未熔合、气孔(表面)。

内部缺陷:气孔(内部)、夹渣、未焊透、裂纹延伸至内部。

特殊问题:厚板易产生层间未熔合、氢致裂纹;薄板易出现烧穿、变形。

二、检测方法与适用厚度范围1. 超声检测(UT)适用厚度:中厚板(≥3mm)至超厚板(数百毫米)。

技术要点:

厚板:采用低频探头(1-5MHz)提高穿透力,注意分层缺陷和层间未熔合检测。

薄板:高频探头(5-10MHz)提高分辨率,需避免近场区干扰。

相控阵超声(PAUT):适用于复杂几何形状焊缝,可动态聚焦,适用于厚板多道焊的层析成像。

优势:可检测内部缺陷,对厚板灵敏度高。

限制:薄板(<3mm)检测困难,需配合其他方法。

2. 射线检测(RT)适用厚度:薄板(1-50mm)至中厚板(<100mm)。

技术要点:

薄板:低能量X射线(<150kV)提高对比度。

厚板:高能X射线(如γ源、直线加速器)增强穿透力,但可能降低缺陷识别率。

优势:直观显示缺陷形态(如气孔、夹渣)。

限制:厚板需高能射线设备,成本高且有辐射风险。

3. 磁粉检测(MT)适用厚度:表面及近表面缺陷检测(不限厚度,但仅限铁磁性材料)。

技术要点:适用于厚板焊缝的表面裂纹检测,需注意磁场覆盖范围。

优势:快速、成本低。

限制:仅限表面/近表面缺陷,非铁磁材料无法使用。

4. 渗透检测(PT)适用厚度:表面开口缺陷检测(不限厚度,适用于所有非多孔材料)。

技术要点:薄板焊缝的微小裂纹(如烧穿)检测效果较好。

优势:操作简单。

限制:无法检测内部缺陷。

5. 涡流检测(ET)适用厚度:薄板(<5mm)表面及近表面缺陷。

技术要点:适合薄板对接焊缝的快速扫查,如不锈钢薄板。

优势:无需耦合剂,适合自动化。

限制:仅限导电材料,对深层缺陷不敏感。

6. 衍射时差法超声(TOFD)适用厚度:中厚板至超厚板(20-300mm)。

技术要点:利用衍射波检测缺陷高度,适合厚板的未熔合、裂纹定量分析。

优势:高精度测量缺陷尺寸。

限制:对近表面盲区需结合其他方法。

三、不同厚度板材的检测策略薄板(1-5mm):

优先采用涡流检测或渗透检测(表面缺陷)。

内部缺陷:使用高频超声(需解决近场干扰)或微型焦点X射线。

中厚板(5-50mm):

内部缺陷:超声检测(UT)或射线检测(RT)。

表面缺陷:磁粉检测(MT)或渗透检测(PT)。

厚板(>50mm):

多道焊层间检测:相控阵超声(PAUT)或TOFD。

射线检测需配合高能设备(如加速器)。

异种厚度对接焊缝:

采用多探头超声组合或射线倾斜透照技术,调整能量和角度覆盖厚度差异。

四、特殊挑战与解决方案厚板层间未熔合:

使用相控阵超声(PAUT)进行分层扫查,配合B扫描成像。

薄板烧穿变形:

结合红外热成像监测焊接过程,提前预警。

氢致裂纹(厚板):

焊后延迟48小时再进行检测,避免漏检。

自动化检测:

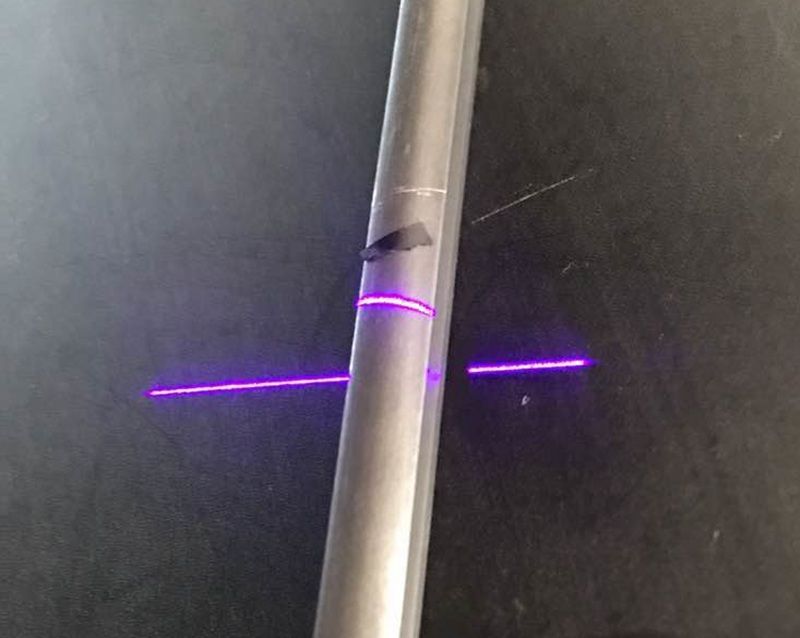

采用机器人搭载超声/涡流探头,适应复杂焊缝路径(如管道环焊缝)。

不同厚度板材的焊缝缺陷检测需根据材料特性、缺陷类型及工艺要求综合选择检测方法。厚板侧重内部缺陷的精准定量(如TOFD、PAUT),薄板需高灵敏度表面检测技术(如涡流、渗透)。自动化技术和多方法联合检测(如UT+RT)可显著提升可靠性。