引言:板材行业智能化转型的迫切需求

随着全球制造业向高端化、绿色化升级,板材加工行业面临人工成本攀升、工艺复杂度增加、质量一致性要求提高等核心挑战。佛山创瑞智能装备有限公司依托十年非标自动化经验,通过全自动翻板机与智能上下料系统的深度集成,为金属加工、家具制造、新能源等领域的板材处理提供全链条解决方案。以下从技术突破、行业应用、经济效益三个维度展开解析。

一、核心技术:智能翻板与上下料系统的协同创新

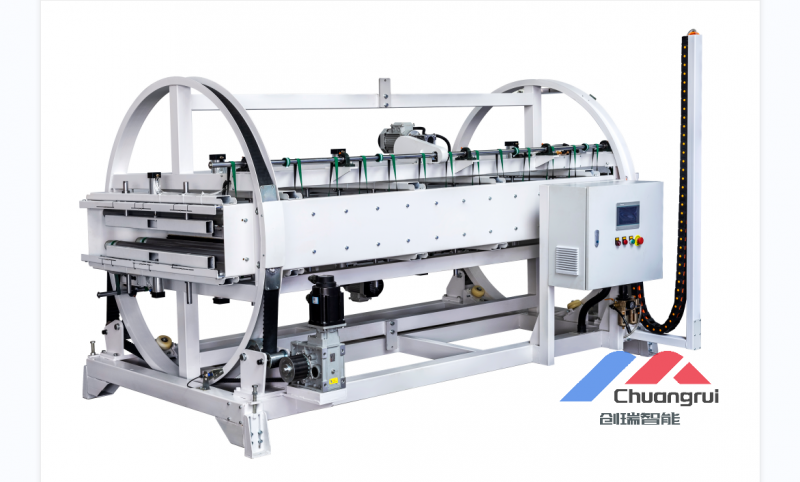

1. 全自动翻板机的技术革新

多角度精准翻转:采用液压伺服驱动技术,支持0-180°无级翻转,适配胶合板、金属板、复合材料等不同材质。

防损伤设计:真空吸盘与电磁夹具双重配置,确保玻璃、铝板等脆性材料翻转零破损。

智能联动控制:通过PLC与MES系统数据交互,实现与砂光机、切割机的生产节拍同步。

2. 上下料系统的行业适配性

高负载搬运能力:龙门式结构可承载5吨级板材,重复定位精度±0.05mm,满足风电叶片、船舶钢板等重型工件需求。

柔性化配置:模块化夹具支持10分钟内切换吸盘/机械爪,适应木工板、亚克力板、不锈钢板等20+品类。

AI视觉辅助:3D扫描系统自动识别堆叠板材,解决金属板静电粘连导致的双料误抓问题。

二、典型行业应用场景与价值创造

1. 家具制造业:从人工操作到智能工厂

痛点:传统木工板双面砂光需4人协同翻板,效率低且工伤风险高。

解决方案:

翻板机与砂光线联动,实现无人化双面处理(节拍时间≤25秒/件)

真空吸盘防滑设计避免实木板表面划伤,良品率提升至99.2%

客户案例:某橱柜企业引入系统后,年节省人工成本127万元,板材利用率提高15%。

2. 汽车零部件行业:重载板材的高效流转

痛点:发动机缸体等大型铸件(重量2-4吨)人工搬运效率低、安全隐患大。

解决方案:

定制化龙门上下料机+180°翻板机组合,实现加工中心与检测工位的全自动中转

配备激光防撞系统与急停装置,工伤事故率降为0

量化效益:某重卡制造商改造后,单线产能提升60%,产品交付周期缩短40%。

3. 新能源领域:精密板材的零缺陷处理

痛点:光伏硅片(厚度≤0.2mm)人工翻板易碎裂,电池极板搬运需防静电。

技术突破:

翻板机搭载气浮平台,消除硅片与接触面的机械应力

碳纤维机械臂+离子风除尘装置,满足洁净车间标准

行业标杆:为某TOP3光伏企业设计的全自动产线,碎片率从1.8%降至0.03%。

三、经济与社会效益分析

1. 企业降本增效核心指标

2. 绿色制造战略支撑

能量回馈技术使设备能耗降低28%,单台年减碳量达18吨

旧设备改造服务延长产线生命周期,金属资源再利用率超90%

四、未来技术演进方向

数字孪生预调试:通过虚拟仿真优化设备布局,客户投资决策周期缩短50%

5G边缘计算:实现毫秒级设备响应,支持跨车间多机协同作业

AI自主优化:基于生产数据动态调整抓取策略,持续提升OEE指标

结语佛山创瑞智能装备有限公司以工艺理解力为根基,技术创新力为引擎,已服务超300家板材加工企业。无论是汽车钢板的智能流转,还是光伏组件的精密处理,我们提供从单机到整厂的定制化方案。