在电力装备制造领域,充气柜作为气体绝缘开关设备的核心组件,其焊接质量直接影响设备的气密性和可靠性。传统焊接方式存在效率低、成型差、返修率高等痛点,镭烁光电自主研发的激光智能焊接系统为行业带来革新突破。

一、充气柜焊接行业痛点

密封性要求:0.05MPa气压检测下年泄漏率<0.1%

结构复杂性:多规格不锈钢/铝合金箱体(厚度1.5-8mm)

焊接难点:异形法兰对接、多层搭接、薄板变形控制

工艺瓶颈:人工目检效率低(3-5分钟/焊缝),轨迹偏移>0.5mm

二、核心技术优势

焊缝智能识别系统

激光视觉传感器精度±0.01mm

线激光扫描+CCD高速成像

支持V型坡口、角焊缝、搭接缝等9种特征识别

动态跟踪控制

基于PID算法的实时闭环控制(响应时间<5ms)

焊接头六轴联动补偿(X/Y/Z+旋转补偿)

热变形补偿模型(温度场实时建模)

工艺参数优化

激光功率自适应调节(500-6000W可调)

焊接速度动态匹配(0.5-12m/min)

多层多道焊接路径规划(搭接量控制±0.1mm)

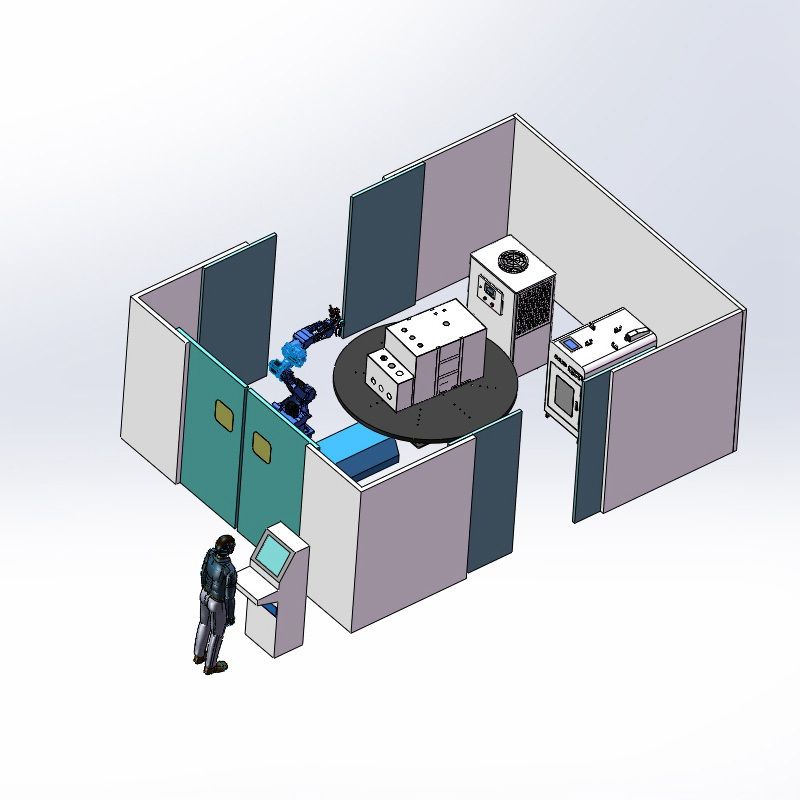

三、典型应用案例

40.5kV充气柜箱体焊接

材料:SUS304不锈钢(厚度3mm)

焊接速度:2.4m/min

良品率提升:82%→99.6%

工时缩减:45分钟→8分钟/件

铝合金气室焊接

攻克难点:气孔率控制(<0.5个/米)

采用摆动焊接+双光斑技术

熔深一致性CV值<3%

四、技术发展展望

多光谱融合检测:集成红外热成像+等离子体监测

数字孪生系统:焊接过程全要素虚拟映射

工艺知识库建设:百万级焊缝特征数据训练AI模型

镭烁光电已为国内多家高压开关企业提供智能焊接解决方案,推动行业焊接自动化率从37%提升至89%。我们持续深耕激光视觉技术,以创新工艺助力中国智造升级。