复合铜箔是锂电铜箔的革命性替代品,在性能、成本和安全性上全面碾压锂电铜箔,代表锂电负极集流体的发展未来,其创新点和巨大的竞争优势主要体现在二个方面:一方面,创造性采用外层1微米铜箔与中间2-4微米高分子功能薄膜复合成“三明治”结构,从材料端根除动力电池易自燃起火引发的致命安全隐患。另一方面,同比锂电铜箔,材料成本降低超过50%,电池重量降低8-10%,电池能量密度提升超过10%,同时延长电池寿命近5%!

图1 复合铜箔与传统锂电纯铜箔的结构对比

“三明治结构”:外层为1µm铜箔,中间层为2-4µm高分子功能薄膜

复合铜箔由终端用户宁德时代发明,从首次提出至今已超过10年,其间,宁德时代从材料的物理属性、服役性能及产业链匹配进行了全面测评、界定和推进,使复合铜箔产品完成了从“0到1”质的跨越,据此,宁德时代领衔开发的科研项目《面向大规模产业化的动力电池研发与制造关键技术》荣获2023年度国家科学技术进步二等奖。其中,“亚微米金属复合高分子功能集流体”是确保动力电池高安全的关键发明技术。基于复合铜箔卓越的性能和超高的性价比,其自诞生以来就倍受行业青睐,项目布局企业众多,从已公开报道数据的统计结果来看,参与企业投资规模超500亿,产能规划超100亿平米,采用的生产工艺均为上世纪60-70年代发明的高分子材料表面金属化技术的不同组合(真空磁控溅射+真空蒸镀+水介质电镀),技术及配套设备具有先天性致命缺陷,产品至今无法实现商业化量产。

上海源聚兴率先推介的复合铜箔“新型一步法”技术,采用“功能薄膜改性技术+高温热压复合技术+极薄铜箔生箔技术”多维跨界融合,是对当前复合铜箔制备工艺技术的彻底颠覆。“新型一步法”的工艺流程及关键设备结构布局示意图如图2所示。该项技术参加了2024年全国颠覆性创新大赛,并入围新能源领域赛决赛。“新型一步法”技术开发方已构建“材料-设备-工艺”三位一体技术专利矩阵。相比于现有复合铜箔生产工艺对锂电铜箔产业推倒重建的巨大破坏式创新,“新型一步法”复合铜箔技术采用直接整合利用现有锂电铜箔的生产资源和已有成果,通过工艺流程的结构性拓展和关键工序的改良创新,实现了锂电铜箔行业技术的螺旋式升级迭代和行业新质生产力的培育。为行业技术升级、产业链的平稳过渡提供了全新解决方案。新产线同比锂电铜箔产线生产速度可以提高3-6倍。产品的综合生产成本可以控制在4元/平米以下(同等厚度锂电纯铜箔成本高于5.5元/平米),产品具有超强的商业生命力,将破解锂电铜箔行业当下的产业发展困局,引领整个行业迈入全新蓝海。

图2 “新型一步法”工艺流程及关键设备结构布局示意图

上海源聚兴率先推介的“新型一步法”复合铜箔在线热压复合工艺是其复合铜箔产品制备中一项关键核心技术,该技术来源于“新型一步法”技术开发方在食品包装用高温热熔覆膜铁生产所采用的高温、高压、高速热压复合技术沉淀成果,首次进行的跨行业平移。基于锂电铜箔现有生箔工艺流程,创造性地拓展基关键工艺环节,使现有锂电铜箔生产线进行结构性改造后,可以直接进行复合铜箔的生产,从而助力锂电铜箔行业的技术良性迭代升级,培育行业新质生产力,引领锂电铜箔行业突破当前生死困局,在巨大提质降本的优势下将行业带入一片全新蓝海。

“新型一步法”复合铜箔技术中热压复合技术的特征与优势

图3 (左)高温、高压、高速热熔覆膜铁生产线复合单元实物照片

(右)“新型一步法”复合铜箔热压复合单元实物照片

一、技术特征

高精度温控:采用加热辊,复合温度范围覆盖70℃-450℃,温控精度达到±0.5℃,确保铜箔与薄膜界面结合力的均一性。

高压与高速匹配:

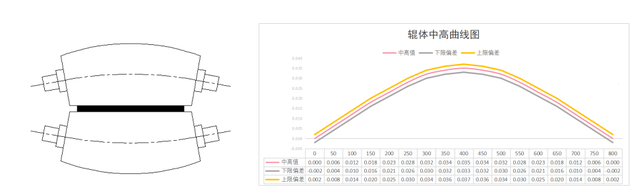

压力>10 kg/cm²,生产速度>20 m/min,通过热量守恒计算优化温度、压力与速度的匹配关系,实现高品质连续生产。为了确保2-4微米超薄功能薄膜与1微米铜箔的等厚度精确复合,确保产品良好的层间附着力和品质的均一性,“新型一步法”采用专利设计技术对热压复合辊的辊体进行定向精确设计与优化。其结构原理如图4所示。

图4 辊体在高温高压下的形变与变形对冲结构设计

展膜技术优化:

根据薄膜强度、厚度及弹性形变力精准设定展膜张力,结合高精度设备,确保复合铜箔平整无褶皱。

图 5 2-4微米超薄BOPP/BOPET高速展膜

工艺集成创新:结合功能薄膜特性(如熔点、厚度),通过结构设计和功能改性,实现化学键结合,解决传统复合铜箔薄膜与铜箔界面附着力弱的重大缺陷。

图6 复合铜箔功能薄膜与铜箔界面化学键结合

二、优势

解决传统技术痛点:传统复合铜箔所采用的“磁控溅射+水电镀”工艺因多次拉伸卷绕、镀层颗粒等问题易导致薄膜褶皱、划伤;“新型一步法”高温热压复合技术通过一步法连续生产,彻底消除褶皱和变形缺陷。

图 7 “新型一步法”复合铜箔与传统复合铜箔产品对比

(左)“新型一步法”复合铜箔良率高于95%

(右)传统复合铜箔生产良率低于50%,图片为其常见产品表观质量缺陷

提升生产效率与良率“新型一步法”单线设计产能可达3.5 GWh,产线速度最高可达60 m/min,产品合格率显著提高,可实现低成本、规模化连续稳定生产。

材料性能优化复合铜箔厚度可降至4-5 μm(表层1 μm铜层+中间2-4 μm功能薄膜表层+1 μm铜层),电池重量可降低8-10%,能量密度可提升8-10%以上,同时延长电池寿命约5%,从材料端根除锂电池易自燃爆炸的安全隐患。

图 8 复合铜箔“三明治”结构与安全性能跃升机理

推动产业升级:“新型一步法”技术突破了复合铜箔不能商业化量产瓶颈,为锂电行业提供了高安全性、低成本的完美解决方案,助力国家铜资源节约(2030年后锂电行业年可节约铜用量约250万吨),进一步提升我国新能源战略安全边界。

结语:“新型一步法”高温热压复合技术通过高精度工艺控制与集成创新,解决了传统复合铜箔不能量产的致命缺陷,兼具“高效率、低成本、高安全”等优势,为锂电铜箔行业提供了颠覆性技术引领产业升级的全新路径。

文章来源:上海源聚兴

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!