在一间安静的实验室里,研究人员正紧张地盯着电脑屏幕。

屏幕上显示的是一个复杂的三维模型,这个模型模拟了一种新型复合材料结构的抗冲击性能。

这种材料的设计灵感来源于大自然中的一种古老生物——龟甲壳。

通过仿生学理论,科学家们希望利用龟甲壳的独特结构来提高飞机防弹装甲的坚硬度和抗冲击能力。

龟甲壳的独特结构

研究人员选择了一只成年红耳龟作为样本,这只龟的背甲长24-25厘米,重约2.5公斤。

经过解剖、风干、切割和抛光后,研究人员使用能量色散光谱仪(EDS)分析了龟甲壳底层的化学元素。

结果显示,龟甲壳的结构非常复杂,由三层组成:上层是致密的角蛋白鳞片,中间是海绵状骨层,下层也是致密的骨层。

这三层结构形成了一个典型的夹层结构,类似于现代复合材料中的板、芯和背板。

进一步的研究发现,龟甲壳的三层厚度比约为1:4:1,这意味着中间的海绵状骨层占据了大部分空间。

研究人员根据这一比例设计了一种夹层复合材料,总厚度为30毫米,其中板和背板各5毫米,芯层20毫米。

为了验证这种结构的抗冲击性能,研究人员还设计了对照组,包括具有典型夹层结构的整体块板、恒定多孔结构的芯板和正交加强筋的背板。

角蛋白的优异性能

龟甲壳的角蛋白鳞片由一种特殊的蛋白质——β角蛋白构成,这种蛋白质含有大量的C、O、S元素,尤其是S元素的含量特别高。

S元素的存在使得角蛋白中的半胱氨酸能够通过化学键结合在一起,赋予了角蛋白极佳的机械性能。

此外,骨层中含有Ca、Mg和P等矿物质元素,这些元素决定了骨骼的硬度和刚度。

研究人员还发现,角蛋白鳞片与骨层之间的连接区域存在明显的过渡区,这里的S含量较低,而Ca和P含量也明显低于骨层,表明这两层之间有很好的结合力。

仿生结构的设计与优化

基于龟甲壳的结构特点,研究人员设计了三种不同类型的板结构:A、B和C。

其中,B板的微观结构由一叠片组成,这些片由方形和菱形部件交替堆叠而成,模仿了龟甲壳的自然结构。

为了进一步优化芯层的结构,研究人员使用MATLAB生成了多孔梯度结构,分别向前和向后放置,形成了两种不同的芯层结构:核心B和核心C。

这两种结构的孔径从板到背板逐渐减小或增大,形成了负梯度和正梯度结构。

背板的设计也进行了优化,研究人员选择了两种不同的加强肋布局:正交和交错。

通过这种方式,研究人员确保了所有结构的总体积和质量相同,以便进行公平的比较。

抗冲击性能测试

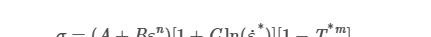

为了验证这些仿生结构的抗冲击性能,研究人员进行了有限元仿真和落锤实验。

在仿真过程中,研究人员模拟了一个直径12.7毫米、长155毫米的圆锥形物体以100米/秒的速度撞击复合材料结构。

通过计算撞击前后动能的变化,研究人员评估了每种结构的抗冲击性能。

实验结果表明,B板的抗冲击性能明显优于A板和C板。

在单独测试时,B板在受到冲击后表现出更大的凸起和变形,但其整体结构仍然保持完整。

相比之下,A板和C板在撞击后产生了更多的碎片。

核心B和核心C的表现也非常出色,尤其是在负梯度结构中,核心B的能量吸收效率更高,比正梯度结构的核心C高出9%。

在复合材料结构的测试中,B-C-C和B-B-B两种结构表现最为突出,它们的抗冲击能力显著高于其他结构。

特别是B-C-C结构,在落锤实验中表现出最小的凹陷深度,仅为13.799毫米。

这表明,采用负梯度结构可以有效提高芯层的能量吸收效率,从而增强整个复合材料结构的抗冲击性能。

实际应用前景

这次研究不仅验证了龟甲壳结构在抗冲击性能方面的优越性,还为航空航天领域的防护装甲提供了新的设计思路。

通过优化仿生结构,研究人员成功提高了现有装甲的轻量化和高速抗冲击性能。

未来,这种新型复合材料有望应用于飞机、直升机和其他高速飞行器的防护系统中,为飞行员和乘客提供更安全的保障。

此外,研究人员还指出,角蛋白中的S元素通过化学键结合在一起,赋予了材料极佳的机械性能。

这一发现为开发更多高性能复合材料提供了理论支持。

在未来的研究中,科学家们将继续探索自然界中的其他生物结构,寻找更多灵感,推动材料科学的发展。

总之,这次研究不仅展示了龟甲壳结构在抗冲击性能方面的巨大潜力,还为未来的航空航天防护装甲设计提供了宝贵的参考。

随着技术的不断进步,我们有理由相信,仿生学将在更多领域发挥重要作用,为人类带来更加安全、高效的技术解决方案。