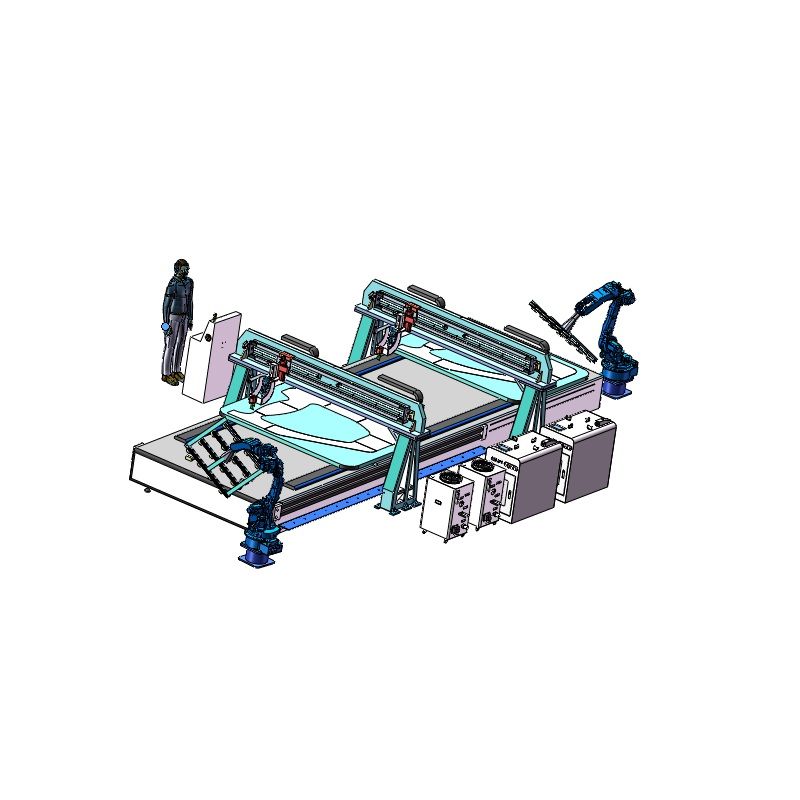

门环焊接作为车身制造的核心工艺,其焊缝质量直接影响车身结构强度与密封性能。本方案基于镭烁光电激光视觉传感系统,结合自适应跟踪算法,实现焊接路径±0.1mm级动态纠偏。

设备选型匹配

√ 激光波长选择:1550nm波段(抗飞溅干扰)

√ 传感器分辨率:≥0.05mm/pixel

√ 扫描频率:2000Hz动态采样

2. 实时跟踪流程初始定位,视觉定位精度±0.2mm;

动态跟踪,响应延迟<2ms;

异常处理,断弧检测灵敏度0.5mm

3. 质量验证环节

在线检测:采用同轴视觉监测系统

离线分析:3D轮廓仪复核(ISO 13919-1标准)

数据追溯:焊接参数全生命周期记录

跟踪稳定性:>99.7%(持续8小时测试)

环境适应性:抗弧光干扰等级Class IV

温度漂移:<0.01mm/℃

光学维护规范

每日清洁:使用专用光学清洁棉片

每周校准:标准靶标校验(含温补模块)

防污染措施:正压气帘保护装置

工艺适配要点

板厚突变处:提前3mm启动预测算法

搭接间隙:>0.5mm时启用间隙补偿模式

多层焊接:实施分层路径规划

安全防护要求

电磁兼容:符合EN 61000-6-4标准

激光防护:Class I级安全认证

急停响应:<50ms切断机制

多传感器数据融合(激光+TOF)

数字孪生焊接质量预测

5G边缘计算架构升级

本方案已在30+汽车焊装线实现规模化应用,平均良品率提升至99.92%,可以联系镭烁光电技术中心获取定制化解决方案。