ITO薄膜

ITO陶瓷靶材的纳米级优化:驱动显示面板行业革新的核心材料

在显示面板领域,ITO(氧化铟锡)陶瓷靶材作为透明导电薄膜的核心原料,其性能直接决定了屏幕的透光率、导电性与耐用性。近年来,随着纳米技术的突破与生产工艺的迭代,ITO陶瓷靶材的纳米级优化成为行业焦点,推动显示面板向更高性能、更低成本方向演进,重塑全球产业链格局。

一、纳米级优化的技术突破

粉体制备与结构调控通过纳米级氧化铟和氧化锡粉末的均匀混合与球磨工艺优化,靶材的微观结构更趋致密。例如,阿石创联合郑州大学团队开发的“纳米陶瓷粉体制备技术”,将颗粒尺寸控制在1-5微米范围内,显著提升靶材的烧结密度(达95%以上理论密度),减少溅射过程中的杂质缺陷。

烧结工艺创新传统常压烧结工艺逐渐被真空热压、热等静压等技术取代。真空热压工艺在高温(1500-1800℃)与高压(10-20 MPa)下同步进行,消除靶材内部孔隙,使薄膜均匀性提升30%以上,满足高世代面板对低电阻(<10Ω/sq)的要求。

表面改性技术纳米级靶材表面通过等离子体处理或化学镀层技术,增强与基板的附着力。例如,部分企业引入银胶绑定工艺,将靶材与铜背板结合强度提高50%,延长溅射寿命。

二、显示面板性能提升的具体表现

透光率与导电性平衡纳米级ITO靶材的透光率(可见光波段>85%)与导电性(电阻率10⁻⁴ Ω·cm级)实现更优平衡。例如,京东方采用国产优化靶材后,LCD面板透光率提升至90%,同时触控响应速度缩短至5ms以内。

柔性显示与高分辨率适配纳米颗粒的细小化(<100nm)使溅射薄膜更均匀,支持OLED、Micro-LED等柔性屏技术。先导集团研发的纳米靶材已用于折叠屏手机,实现10万次弯折后导电性能无衰减。

成本与能耗降低纳米级工艺减少铟资源消耗(铟占比从10%降至8%),结合智能化生产线(如机器视觉质检),单吨靶材生产成本下降25%,助力面板厂商应对价格战压力。

三、产业链协同与国产替代加速

上游材料自主化中国铟资源储量占全球72.7%,结合晶联光电、映日科技等企业的靶材量产能力,国产ITO靶材在中低端市场占比已超50%,高端市场逐步突破。例如,江西科泰的产品成功进入三星、TCL华星供应链,替代日韩进口。

下游应用多元化除传统LCD外,ITO靶材在车载显示、AR/VR设备等新兴领域渗透率提升。其保温透光特性(如红外反射率>90%)还被用于智能玻璃,推动建筑节能与汽车窗膜市场增长。

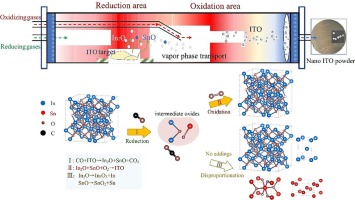

废弃 ITO 靶材的短流程、高值化利用方法

四、未来挑战与创新方向

替代材料竞争石墨烯、纳米银线等新材料在导电性上具备潜力,但其规模化应用仍受限于成本与工艺成熟度。ITO靶材凭借稳定性和产业链成熟度,预计仍将主导中高端市场10年以上。

绿色制造与资源循环铟回收技术(如电解法提纯废靶材)成为行业热点。部分企业试点铟闭环利用,回收率达95%,缓解资源短缺压力。

超精密工艺升级8K/16K超高清面板需求推动靶材向超大尺寸(36英寸以上)发展,需解决热应力开裂与均匀性控制难题。

结语

ITO陶瓷靶材的纳米级优化不仅是技术迭代的缩影,更是显示面板行业从“量”到“质”跨越的关键。随着国产产业链的完善与创新投入的深化,中国有望从全球最大的面板生产国逐步转变为靶材技术的引领者,为消费电子、汽车电子、能源等领域提供更高效、更可持续的显示解决方案。