随着工业自动化向智能化方向演进,焊缝跟踪技术已成为焊接工艺的核心环节。传统人工示教模式效率低、适应性差,难以满足高精度、复杂工况需求。镭烁光电基于多传感融合与自适应算法,开发出新一代焊缝自主跟踪系统,实现焊接路径的实时感知、动态修正与闭环控制,为智能制造提供关键技术支撑。

视觉传感:采用高帧率工业相机与结构光投影,通过条纹形变解析焊缝三维轮廓(精度±0.01mm)。

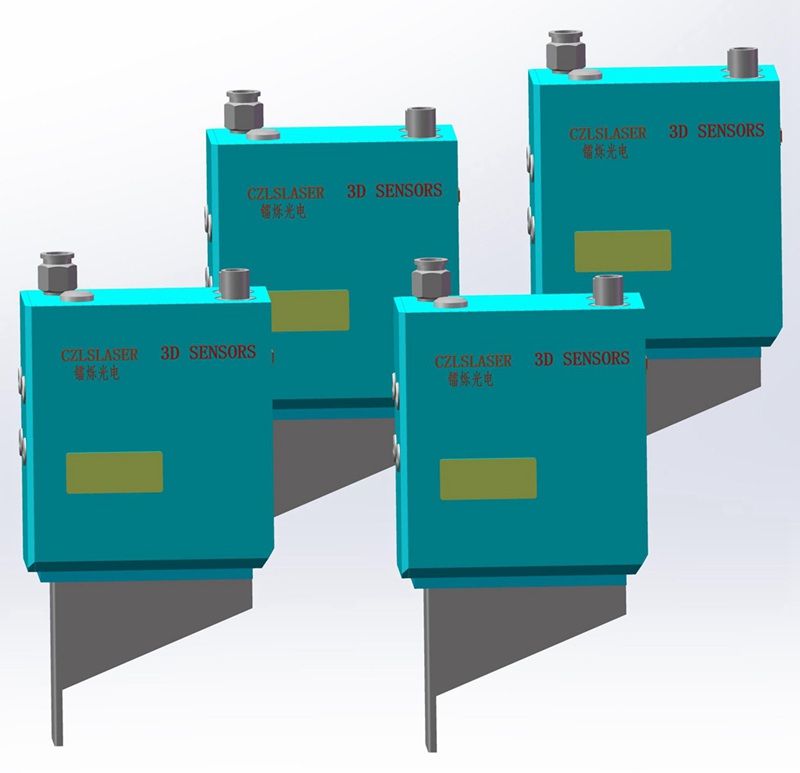

激光扫描:使用线激光传感器实时捕捉焊缝坡口几何参数(宽度、深度、错边量)。

电弧传感:通过电弧电流/电压波动反演熔池动态,补偿视觉盲区数据。

优势:多源数据互补,适应强弧光、飞溅、烟尘等复杂工况。

2. 自适应控制算法特征提取:基于小波变换与形态学滤波,消除噪声干扰并提取焊缝中心线。

路径规划:采用模糊PID控制器,结合焊枪运动学模型动态调整焊接速度与偏移量。

深度学习辅助:通过卷积神经网络预训练坡口类型库,提升V型、U型、搭接等异形焊缝识别率至98%以上。

系统架构与工作流程感知层:多传感器同步采集焊缝空间坐标与形态数据

处理层:边缘计算单元(FPGA+ARM)完成数据融合与特征分析

决策层:生成焊枪位姿修正指令(X/Y/Z三轴补偿)

执行层:联动伺服电机与焊机参数实现闭环控制

实时性指标:全流程响应时间≤15ms,满足高速焊接(1.5m/min)需求。

技术优势与实测数据精度提升:跟踪误差由传统±0.5mm优化至±0.01mm

效率增益:减少70%人工干预时间

鲁棒性验证:在ISO 9283标准下,系统在以下工况稳定运行:

环境照度:10,000-150,000 Lux

焊枪倾角:±30°动态偏移

表面状态:锈蚀、氧化皮容忍度达Sa2.5级

镭烁光电的焊缝自主跟踪系统已成功应用于轨道交通、航空航天、能源装备等领域。通过持续深耕多传感融合与智能算法,我们致力于推动焊接工艺从"经验驱动"向"数据驱动"跨越,为工业4.0提供可靠的技术底座。