在车轮生产行业,产品质量直接关乎交通安全与企业声誉。作为一家专业的车轮生产工厂,我们始终致力于提升产品性能,优化生产工艺。行车轮和导向轮作为车辆的关键部件,在运行过程中需承受重载,频繁遭受摩擦磨损,这就要求其表面具备高硬度和耐磨性,同时心部维持一定的韧性和塑性,以保障整体性能和使用寿命。经过长期的探索与实践,我们发现高频淬火技术及配套设备,为满足这一严苛要求提供了切实可行的解决方案。

高频淬火技术通过表面淬火,让车轮表面形成一层硬而耐磨的马氏体组织,而心部保持原始组织状态,恰好符合行车轮和导向轮对表面和心部性能的不同要求,确保车轮在复杂工况下稳定运行。

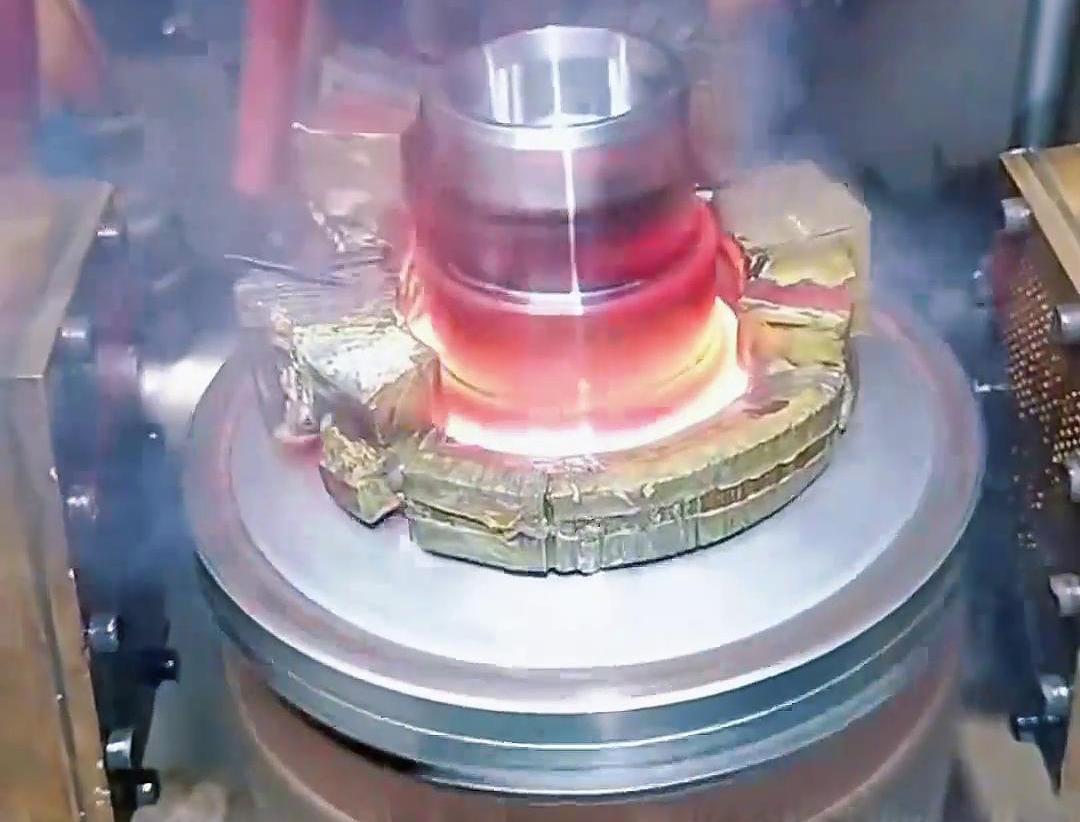

二、高频淬火设备在车轮生产中的优势定制感应器贴合生产需求我们与设备供应商合作,依据行车轮和导向轮的尺寸、形状及淬火要求,定制专用的仿形淬火感应器。这些感应器能紧密贴合工件表面,实现加热均匀、热量集中,为优质淬火效果奠定基础。在实际生产中,不同规格的车轮都能借助定制感应器,获得精准的淬火处理。

加热速度快提升生产效率高频淬火设备加热速度极快,能在短时间内将工件表面加热到淬火温度。这不仅大幅缩短了生产周期,还减少了工件在高温环境下的停留时间,有效避免晶粒长大和氧化脱碳现象,保证车轮的材料性能和表面质量。

淬火效果良好保障产品质量通过精确控制加热温度和冷却速度,高频淬火设备使车轮表面形成理想的淬火组织,显著提高硬度和耐磨性。同时,淬火层深度均匀,过渡层平滑,全方位保障零件的整体性能,降低次品率,提升产品的可靠性和耐用性。

自动化操作提高生产稳定性我们引入的现代高频淬火设备,配备数控淬火机床和自动化上下料装置,实现了淬火过程的自动化操作。这不仅减少了人工干预,降低劳动强度,还提高了生产效率和产品质量的稳定性,满足大规模生产的需求。

在备料阶段,我们严格选择合适的金属材料,并进行锻造、正火等预处理工艺,为后续加工提供良好的材料基础。同时,根据工件尺寸和形状定制专用的仿形淬火感应器,确保设备与车轮完美适配。

淬火操作将工件夹持在数控淬火机床上,保证工件与感应器紧密贴合。依据工件材料和淬火要求,设置合适的加热温度、加热时间和冷却速度等工艺参数。启动高频淬火设备后,设备自动按照预设程序进行加热、保温和冷却操作。

质量检验与处理淬火完成后,我们对工件进行硬度检验和金相组织分析,严格把控产品质量。如有需要,进行低温回火处理以消除淬火应力,进一步提升产品性能。

根据车轮材料和淬火要求,我们谨慎选择合适的淬火介质,如水、水溶性淬火液或油等。确保淬火介质的冷却速度适中,以达到理想的淬火效果。

精准控制加热参数加热速度和温度对淬火效果影响显著。我们采用高精度的温度传感器和控制系统,精确控制加热温度和速度,避免因参数不当导致产品质量问题。

防止过热和过烧现象过热会导致晶粒长大和硬度降低,过烧则会造成晶界熔化和组织缺陷。为此,我们定期检查和更换老化的感应器,确保加热均匀,防止过热和过烧现象发生。

严守安全操作规程高频淬火设备属于高压、高频设备,我们要求操作人员严格遵守安全操作规程,做好防护措施,确保人身和设备安全。

高频淬火设备凭借显著的技术优势,规范的工艺流程以及严格的操作规范,成为我们行车轮和导向轮淬火处理的理想选择。通过定制专用感应器、精确控制工艺参数和实施自动化操作,我们实现了高效、高质量的淬火处理,提升了车轮的性能和使用寿命。未来,我们将持续优化高频淬火工艺,为客户提供更优质的车轮产品。