最近参加一个技术论坛,听到一个工程师在和几个同行激烈讨论,关于集成电路切割技术的未来发展方向。

一位年长的工程师坚持认为某些传统的机械切割方式是不可替代的,而另一位年轻的技术员则兴奋地谈论着一种称为“隐形切割”的新兴技术。

据说,这种新技术不仅能提升切割精度,还能减少废料,提高效率。

对于我这个门外汉来说,这番讨论听得云里雾里,但也激发了我对这项技术的好奇心。

于是,我决定深入了解一下这种神秘的“隐形划片技术”,它究竟是如何改变MEMS制造领域的?

隐藏在划片技术背后的科学传统的划片技术主要分为两种:机械旋转刀片和激光切割。

前者就像用刀切蛋糕,利用高速旋转的刀片把晶圆切成一个个小芯片。

这种方法稳定可靠,但因为机械接触,会容易造成芯片损伤。

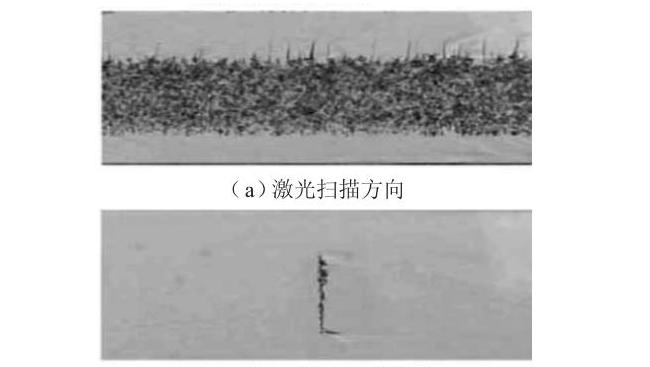

而后者,激光表面切割相对非接触,但用激光高温融化切割,容易有切割痕迹和边缘崩缺。

此外,激光切割的热效应区域,可能造成材料的一些热分解和污染问题。

听起来,两种传统的划片技术都有各自的问题,这也是大家急于寻找更好解决方案的原因。

而隐形切割技术的出现,似乎正好填补了这些缺陷。

它通过使用特定波长的激光,将能量聚焦在晶圆的内部,形成一个分割用的“起点”,然后对晶圆施以外力,从而将其分割成小芯片。

这是一个相对“友好”的切割方式,对材料和结构的损伤更小。

普遍划片方式及其不足

旋转刀片切割是最古老也最广泛使用的切割方式。

它的操作原理简单,就是通过旋转的机械刀片划开晶圆。

这种方法有几个主要的弊端。

刀具的划线宽度大,导致精度不高。

同时,机械接触会对晶圆内部产生应力损伤,容易引发裂纹,影响芯片的可靠性。

这种方法也需要频繁更换刀片,增加了时间和维护成本。

随着科技的发展,激光表面切割成为了另一个选择。

激光切割的主要优点是不接触晶片,减少了机械应力。

非常热的激光会在切割周围产生热影响区,形成微裂纹和碎屑,这些都可能影响晶圆性能。

此外,某些晶圆材料对特定波长激光的吸收有限,使得这种方法的应用范围受到了一定的限制。

正因为传统切割方式存在这些问题,隐形切割技术才会被如此重视。

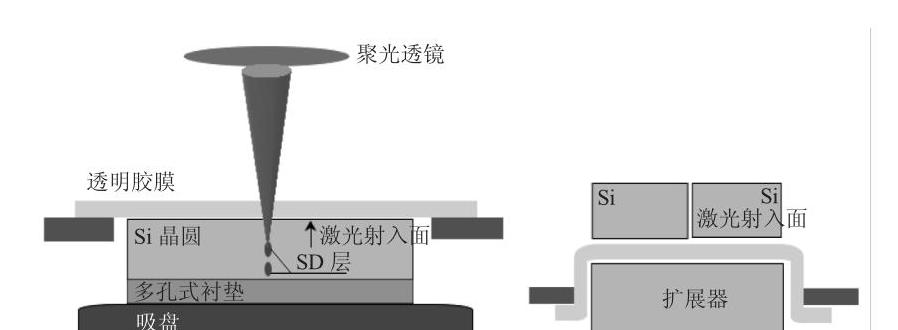

隐形切割的原理与技术特点隐形切割技术的原理其实相当巧妙。

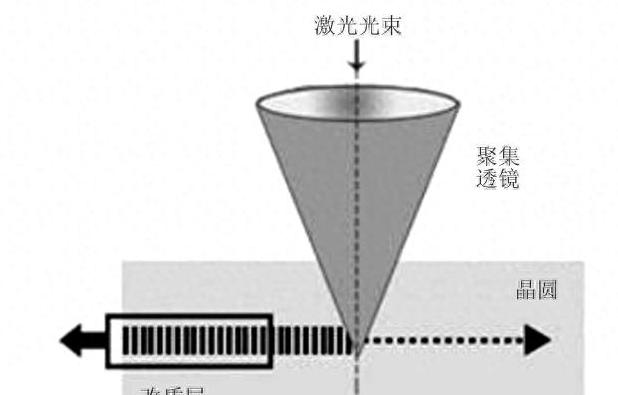

它使用特定波长的激光,聚焦在晶圆的内部,而不直接切割表面。

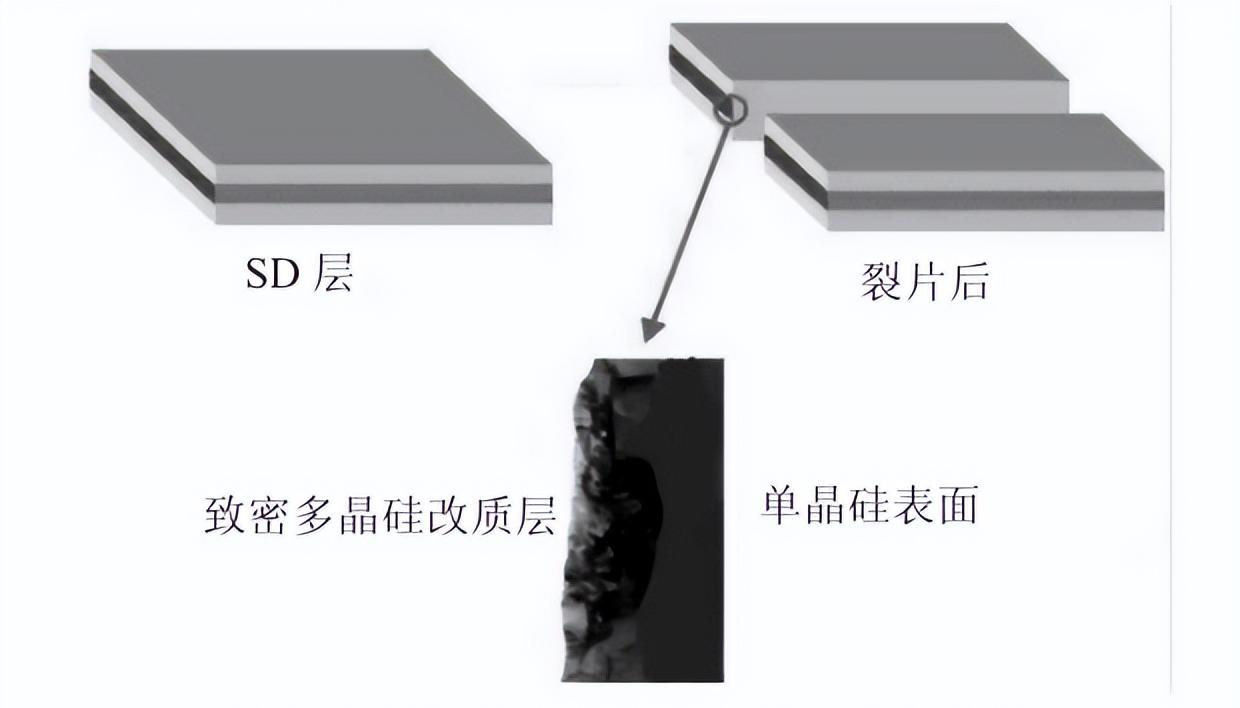

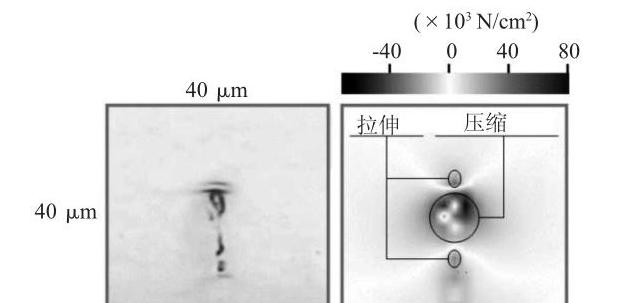

这一过程中,激光在晶圆内部形成一个高能量的焦点,导致材料内部发生物理变化,形成所谓的改质层(SD层)。

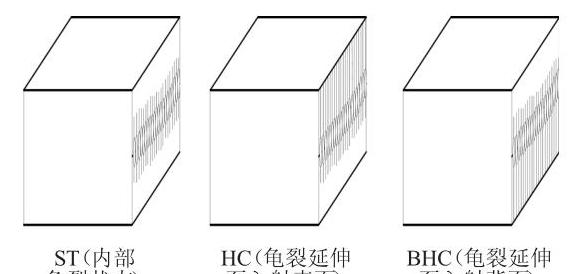

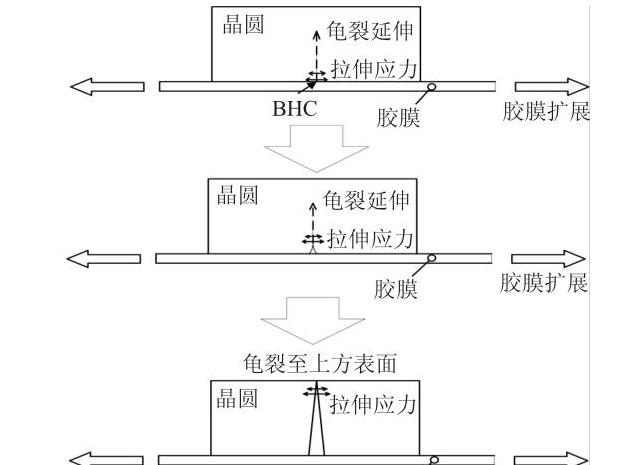

然后对晶圆施加适当的外力,这些改质层会成为分裂的起点,使得晶圆可以沿着预设的切割线破裂。

这种方法的优势在于它不会在晶圆表面留下切割痕迹,也不会产生大量热影响区和碎屑。

晶圆的表面依然保持完整,无需后续的清洗和处理。

由于切割是在晶圆内部进行的,这种方式特别适用于那些内部结构复杂的MEMS器件。

隐形切割在MEMS制造中的实际应用在MEMS制造中,隐形切割技术的应用前景广阔。

传统切割方法难以避免地对这些复杂的微机械结构产生破坏,而隐形切割因为其精确和低损伤的特点,恰好解决了这个问题。

首先是划片参数的选择。

激光功率要适中,太高会导致SD层过宽,影响切割质量;太低的话,又不能很好地形成SD层。

特别是厚的晶圆,需要多次照射扫描来形成多个SD层,以实现理想的切割效果。

这就需要精密的调整和控制,确保每次的SD层形成都是理想状态。

使用隐形切割,需要注意切割材料的特性,比如硅片的表面粗糙度、晶圆的电阻率等。

表面越光滑,切割效果越好,因为激光能量能够更好地聚焦在材料内部形成SD层。

切割后的晶圆一般固定在胶膜上,通过扩张胶膜来施加外力,使内部裂纹延伸,从而完成晶圆分割。

隐形切割还要注意避免激光波段不能穿透的材料,比如某些遮光膜会影响激光进入晶圆内部。

对于厚晶圆,我们需要选择合适的激光波长和功率,以确保改质层形成适当。

激光隐形切割的未来发展

激光隐形切割技术虽然已经显示出巨大的潜力,但未来的发展还有很大空间。

一个重要的发展方向是多点聚焦和相差补偿技术,这样可以进一步提高切割效率,尤其是在切割较厚晶圆时,通过多次扫描实现更好的改质层形成和切割效果。

此外,新材料的发展可能会带来新的挑战和机会。

比如,化合物晶圆材料(如SiC、GaAs等)的切割需求,激光隐形切割技术也在不断创新以应对。

例如,LBA系统通过相差补偿技术,使得激光在任意深度都能达到最佳的聚光状态,进一步提高了切割效率和质量。

隐形切割技术的出现,为MEMS器件的制造提供了一个高效、低损耗的新选择。

它不仅解决了传统切割方法的许多不足,还为未来的微型电子和机械系统的复杂化和多样化提供了更多可能。

虽然技术在不断进步,挑战依然存在,但每一次创新和改进,都让我们距离更高效、更精密的制造工艺更进一步。

就像我在技术论坛上听到的那场辩论一样,关于技术发展的讨论永不停歇。

而我们,作为见证者和参与者,也许正在亲历一场关于制造工艺的革命。

希望在未来,我们能看到更多这样的技术创新,为我们的生活带来更多的便利和惊喜。