在注塑模具制造领域,效率就是竞争力。传统工艺制造斜顶块注塑模具,工序繁杂,需借助 CNC、铣床、车床等设备,生产周期长,一般需要 20 - 25 天,且成本高昂,复杂结构的制造更是难题。

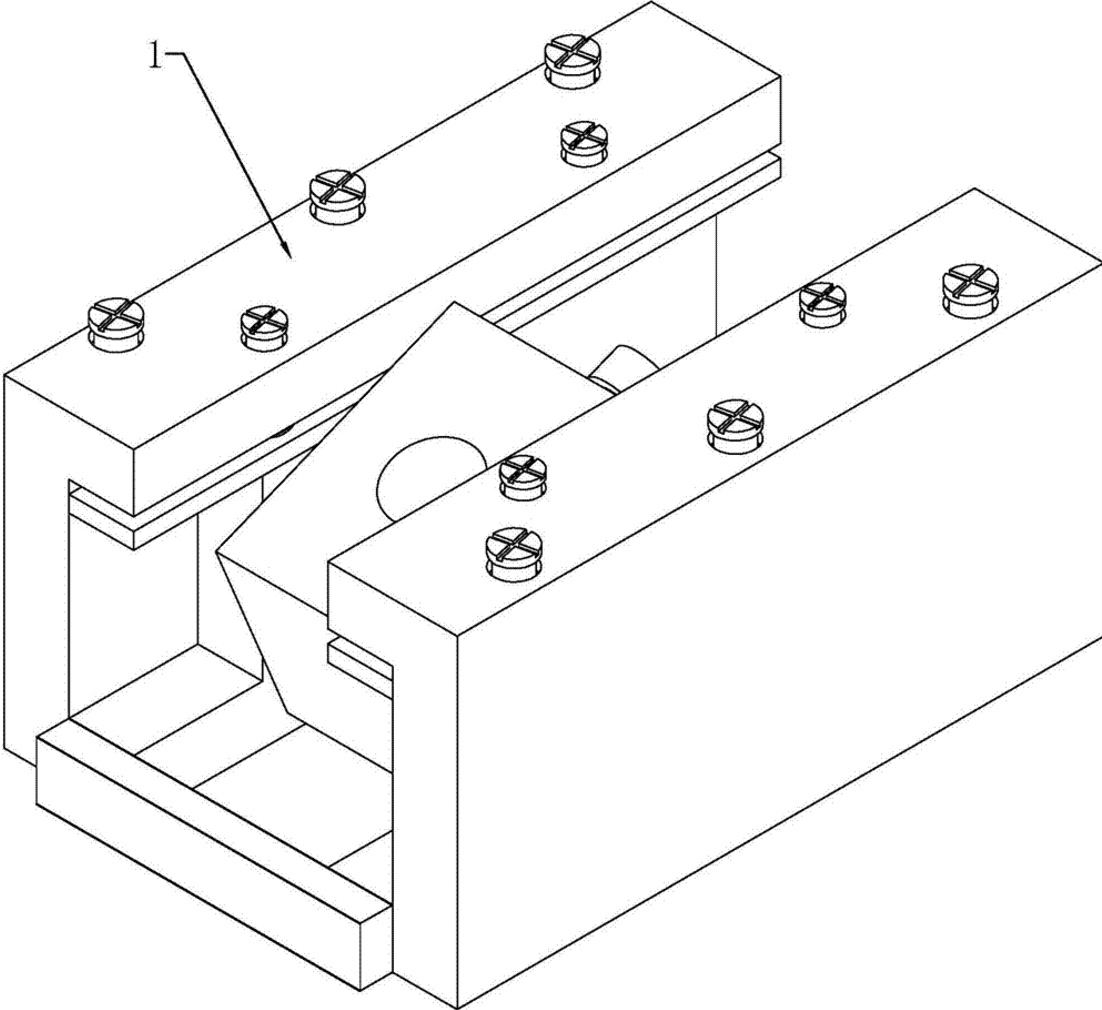

而 3D 打印设备的出现,为斜顶块注塑模具制造带来了高效解决方案。 3D 打印设备极大地缩短了生产周期。它基于数字化模型,运用增材制造技术,将虚拟设计直接转化为实体模具。深圳迪嘉公司采用 3D 打印技术后,一天内就能完成模具打印与后处理,半小时组装后即可注塑,相比传统工艺,效率大幅提升,能快速响应客户需求。

成本控制上,3D 打印设备优势显著。传统制造是减材制造,材料损耗大,加工成本高。而 3D 打印属增材制造,材料利用率高,塑料 3D 打印模具成本比金属模具低 90% ,对于小批量生产,能有效降低成本,提升利润空间。 在设计创新方面,3D 打印设备突破了传统工艺的限制。

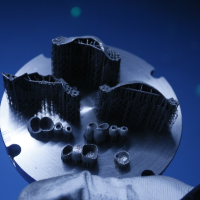

斜顶块结构复杂,传统工艺难以实现复杂设计,而 3D 打印不受形状限制,能够轻松制造复杂结构,还能实现随形冷却水路等创新设计。这种随形冷却水路能根据注塑件表面形状灵活设计,有效提升冷却效率,缩短注塑成型周期,提高产品质量。

3D 打印设备凭借在生产周期、成本控制和设计创新等方面的优势,为斜顶块注塑模具制造提供了高效解决方案,助力企业在激烈的市场竞争中脱颖而出,引领行业迈向新的发展阶段。1