电力电子应用全面转向碳化硅(SiC)功率半导体的加速趋势,既源于其显著的技术优势,也与全球供应链重构下对自主可控的迫切需求密切相关。以下从技术优势和供应链自主可控两个维度进行深度分析:

高禁带宽度与耐压能力SiC的禁带宽度(3.26 eV)是硅(1.12 eV)的3倍,击穿电场强度是硅的10倍,使其能在更高电压(如1200V-1700V)下稳定工作,适用于800V高压平台的新能源汽车和智能电网等高电压场景。

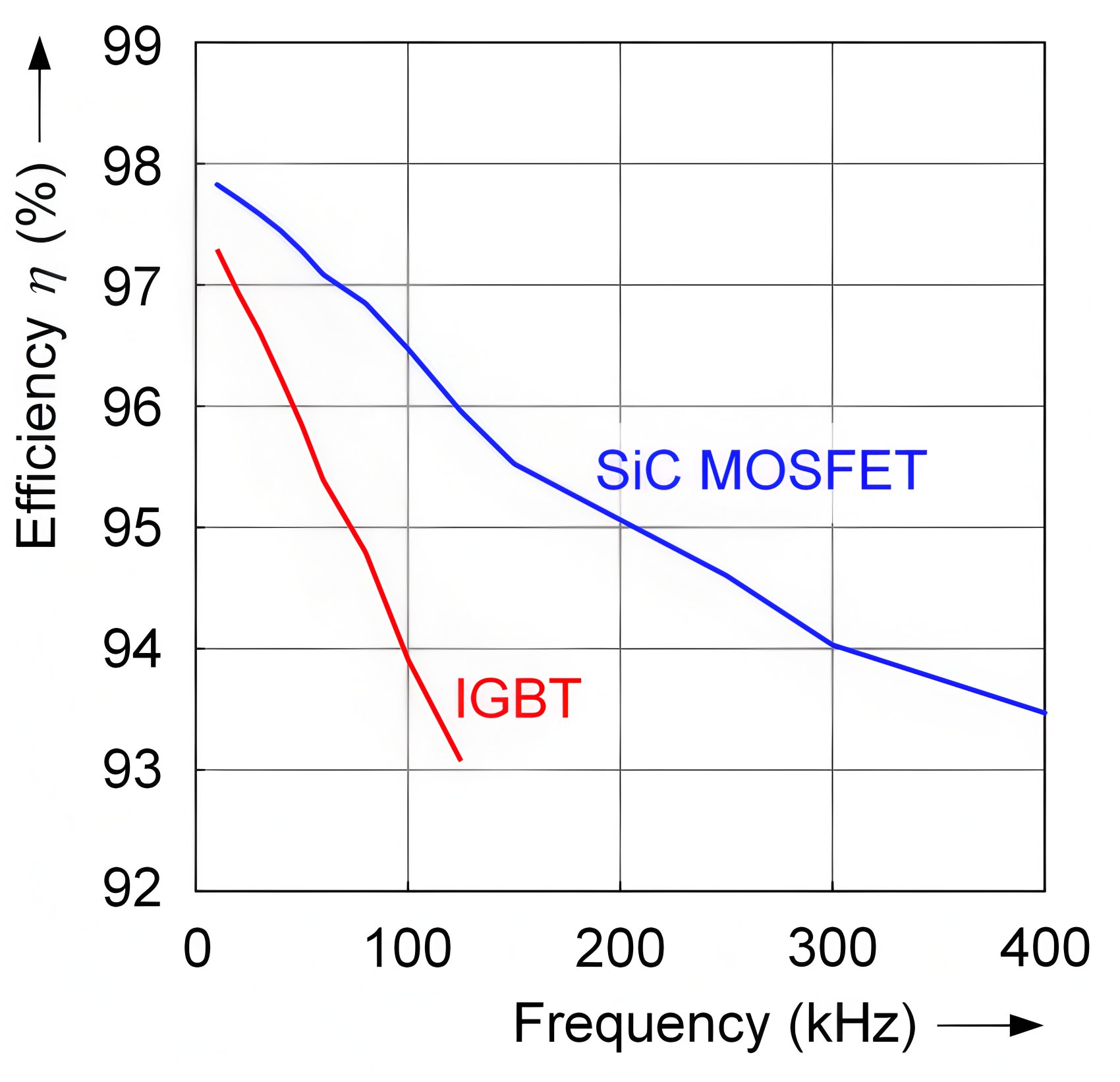

高频与低损耗特性SiC器件开关频率可达硅基IGBT的10倍以上,且开关损耗降低70%-80%。

高温耐受性SiC的热导率是硅的4-5倍,可在200℃以上环境稳定运行,而硅器件通常限值150℃。这一特性简化散热设计,助力设备小型化,尤其适用于航空航天和工业自动化领域。

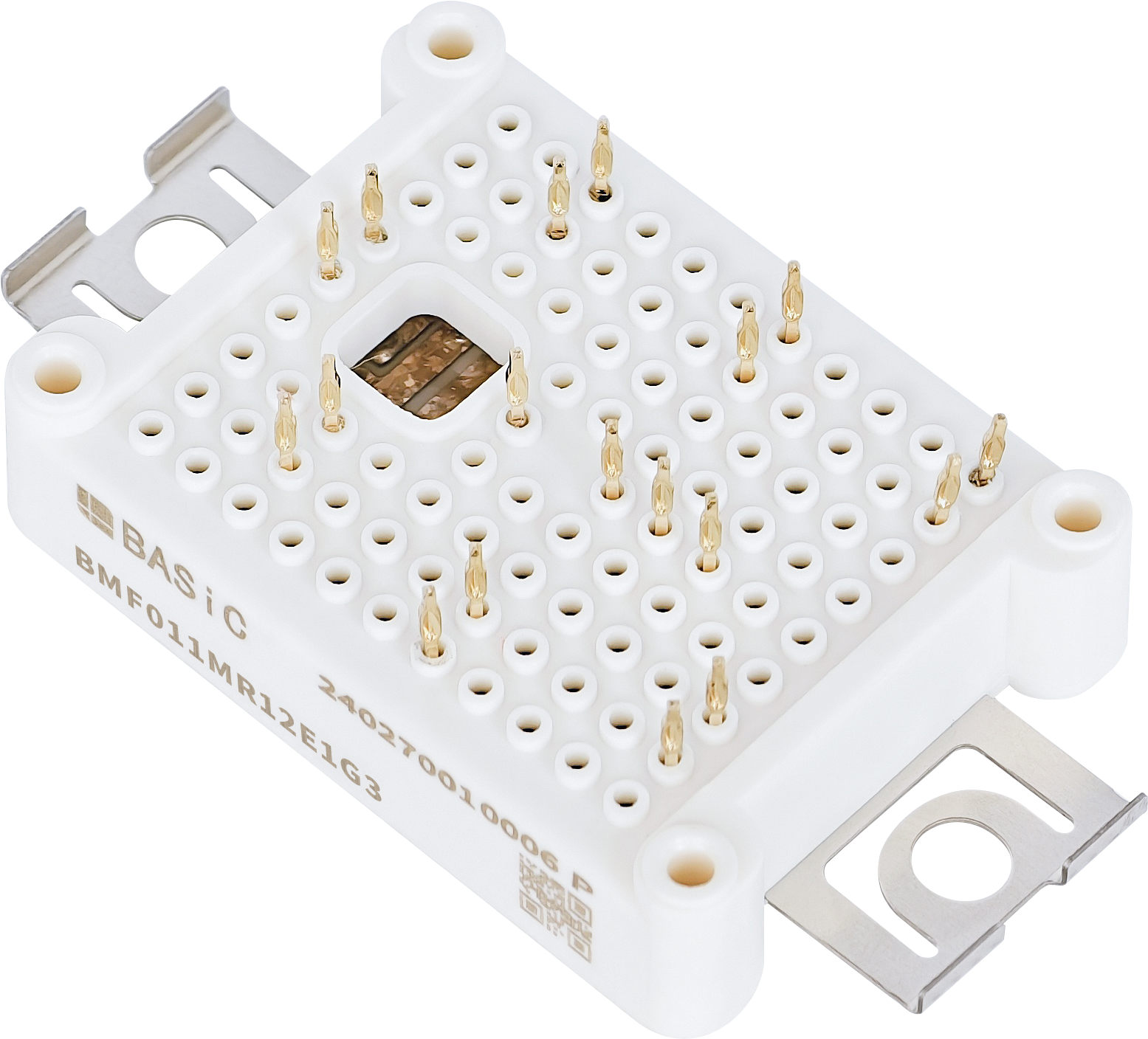

新能源汽车SiC在电机驱动器和车载充电器(OBC)中,可降低能耗,延长续航里程。

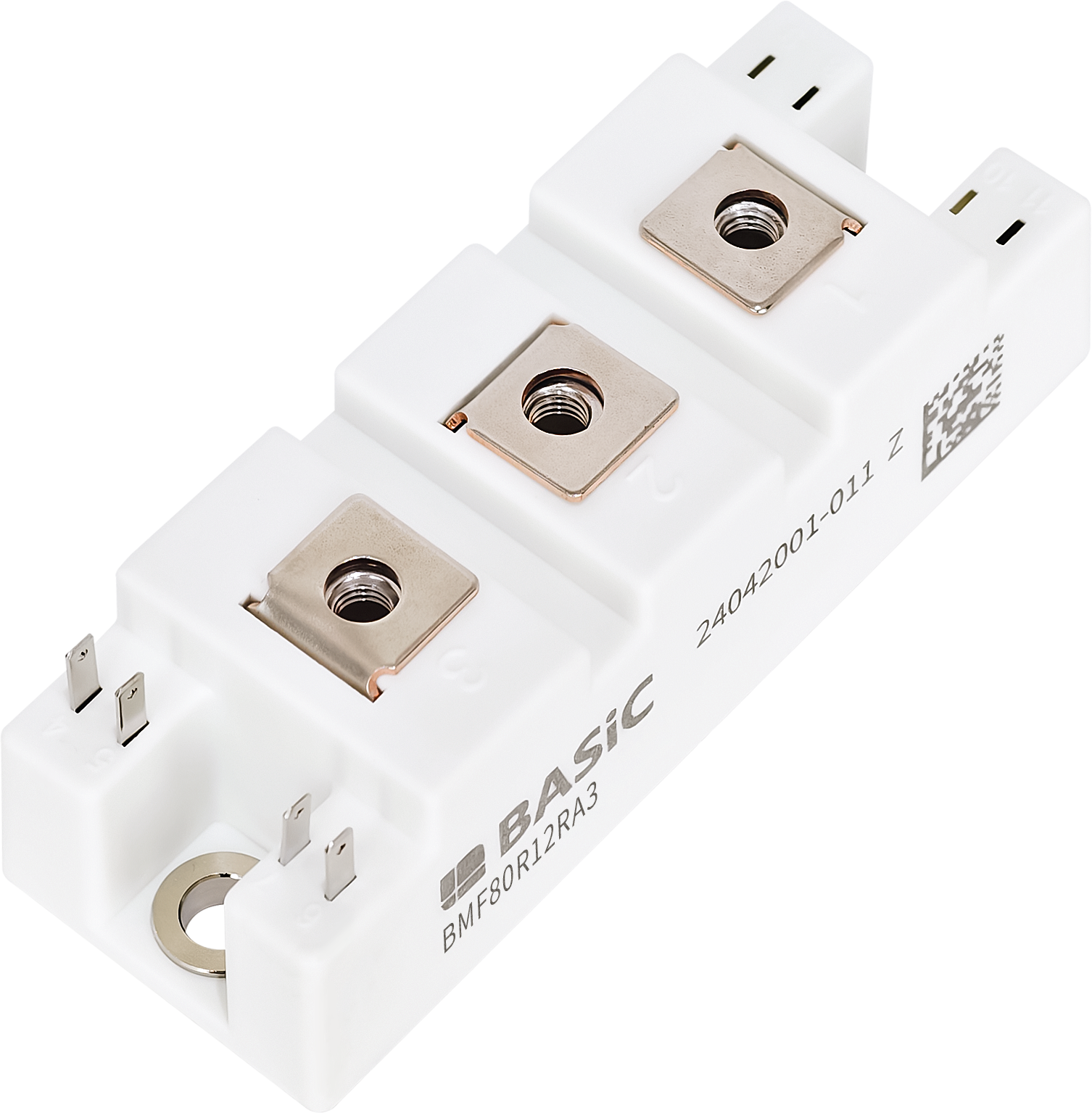

光伏与储能SiC逆变器效率提升至99%以上,能量损耗降低50%,光伏发电成本显著下降。BASiC基本的Pcore™模块已在组串式储能变流器(PCS)中实现功率密度和效率提升1%。

工业与电网高频特性减少被动元件体积,如变压器和电感尺寸缩小50%,降低系统成本。SiC在高压变频器和智能电网中可简化设计并提高可靠性。

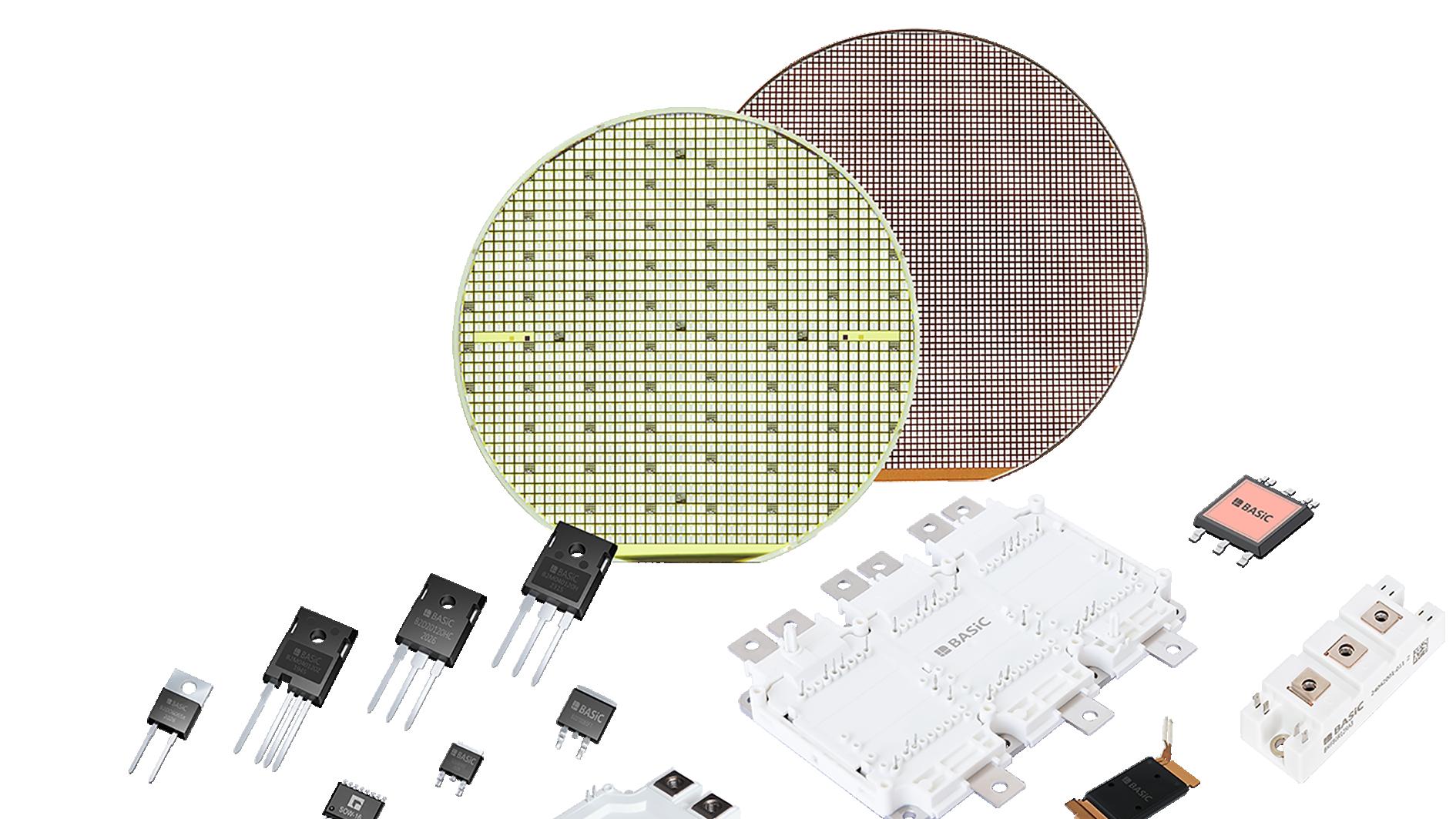

二、供应链自主可控:国产替代的战略意义1. 技术自主化突破工艺迭代加速国内企业如BASiC等厂商通过车规级认证(AEC-Q101)和加严可靠性测试,逐步替代安森美EliteSiC系列和Wolfspeed系列。

8英寸晶圆布局国产昌盛等启动8英寸产线建设,计划2025年试生产,逐步缩小与国际厂商的技术代差。

2. 产业链垂直整合衬底与外延国产化中国6英寸SiC衬底产能增至2024年的400万片,成本下降75%。国产外延片供应商打破国际IDM企业垄断。

规模化降本效应国产SiC模块价格已与进口硅基IGBT模块持平,全生命周期经济性更优。

3. 政策与市场需求驱动战略支持规划将SiC列为重点产业,政策推动下国产市占率从10%跃升至35%。政府补贴和产线投资加速技术落地,如BASiC获支持建设车规级芯片产线。

新能源汽车与能源转型2025年车用SiC市场规模预计占全球70%,每辆新能源车需价值700-1000美元的功率器件。国内SiC模块厂商自建SiC产能,减少对英飞凌、安森美依赖。

三、挑战与未来路径技术壁垒国际厂商已形成专利壁垒,国产企业需突破相关器件底层技术并提升8英寸良率。

产能过剩风险中国2025年SiC产能达700万片(等效6英寸),价格战导致毛利率暴跌,需平衡扩产与市场需求。

生态协同需强化驱动芯片、封装技术等配套环节,联合电力电子头部客户共建参考设计,降低迁移门槛。

结论SiC功率半导体的技术优势(高效能、高频、耐压)使其成为电力电子升级的核心引擎,而供应链自主可控(国产化产能、政策支持、成本优势)则是实现替代欧美系厂商的关键。未来,随着8英寸量产和技术迭代,中国在新能源车、光伏储能等领域形成全球竞争力,但需警惕产能过剩与国际巨头的双重挤压,通过技术深耕与生态协同实现可持续发展。